1 引言

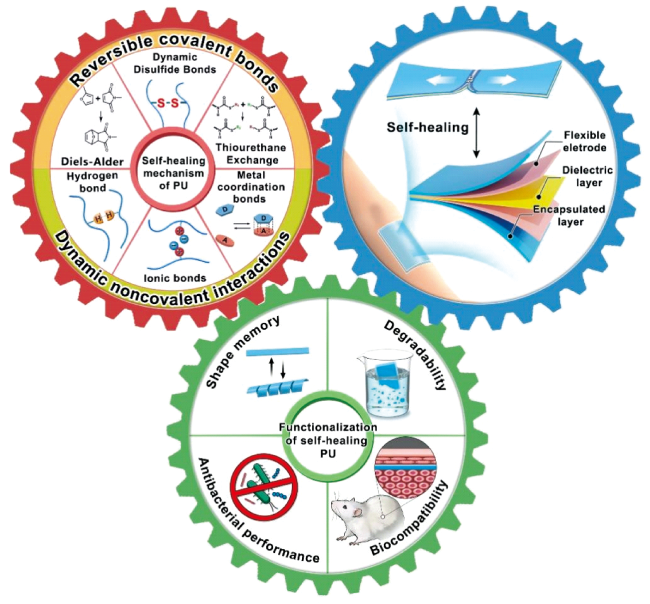

2 自愈合聚氨酯的愈合机理

2.1 可逆共价键

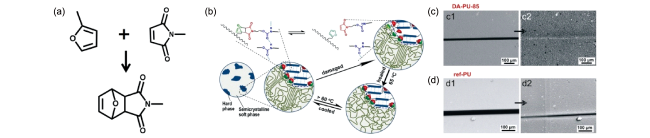

图2 (a) Diels-Alder反应;(b) Diels-Alder反应的自愈合机理;(c) 含有Diels-Alder反应的聚氨酯和 (d) 不含Diels-Alder反应的聚氨酯在一定温度下的自愈合图片[20]Fig.2 (a) Diels-Alder interaction; (b) Self-healing mechanism of Diels-Alder interaction; Self-healing pictures of polyurethane with Diels-Alder reaction(c) and polyurethane without Diels-Alder reaction (d) at a certain temperature[20]. Copyright 2019, American Chemical Society |

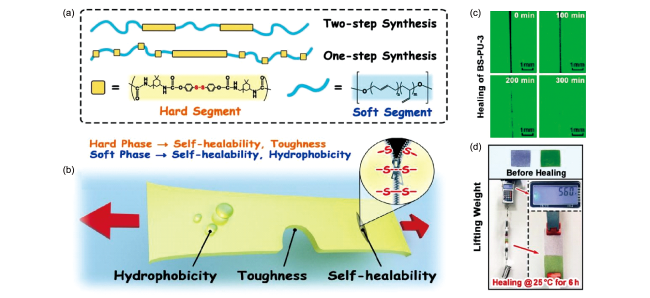

图3 (a) BS-PU的化学结构;(b) 拉长的PU膜示意图,裂缝可以在动态二硫键的驱动下自我修复(右);(c)缺口和自愈的BS-PU-3薄膜的光学显微镜图像;(d) 自愈合后的BS-PU的560 g的举重测试[29]Fig.3 (a) Chemical structure of BS-PU; (b) Schematic of an elongated PU film, and the crack could be self-healed driven by dynamic disulfide bonds (right); (c) Optical microscope images of the notched and self-healed BS-PU-3 film; (d) Weight lifting test demonstrating the self-healing capability of BS-PU with a load of 560 g[29]. Copyright 2020, American Chemical Society |

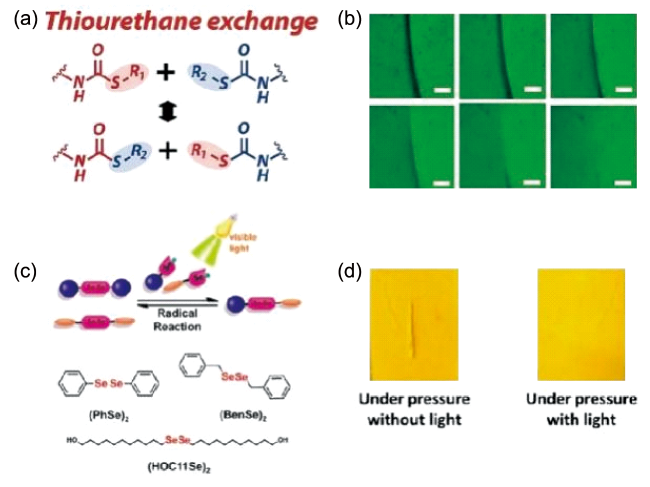

图4 (a) 自愈合聚氨酯 (CBPU) 中的动态键:硫代氨基甲酸乙酯交换[35];(b) 含有硫代氨基甲酸酯键的聚氨酯的自愈合图像[35];(c) 可见光照射下的二硒化合作用[36];(d) 含有二硒键的自愈合聚氨酯在压力下的愈合行为:光照24 h后裂纹消失[36]Fig.4 (a) Dynamic bonds contained in self-healing polyurethanes (CBPU): thiourethane exchange (b) Optical self-healing microscope images of polyurethanes containing thiourethane bonds[35]; (c) Diselenide metathesis under visible light irradiation[36]; (d) Healing behavior under pressure; the crack disappeared after 24 h light irradiation[36]. Copyright 2018, American Chemical Society |

2.2 动态非共价相互作用

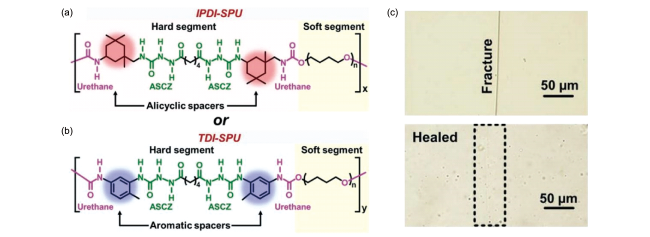

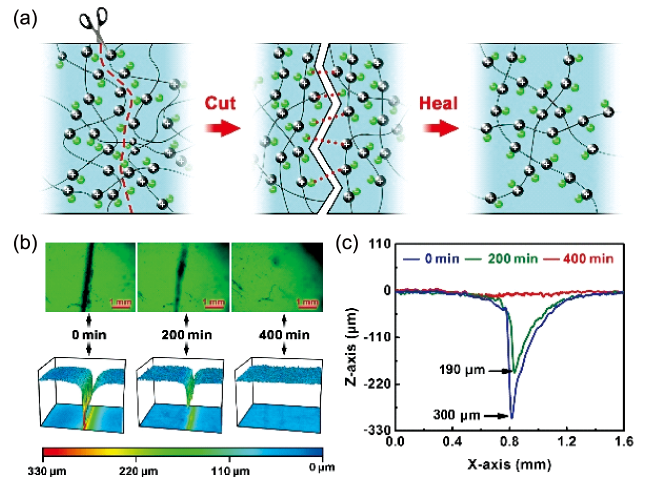

图5 (a) 含有非平面环和 (b) 含有苯环的多重氢键聚氨酯的结构式;(c) 自愈合聚氨酯在一定温度下划痕消失的显微图[46]Fig.5 Structure of polyurethanes with multiple hydrogen bonds featuring (a) non-planar rings and (b) benzene rings;(c) Microscope images of self-healing polyurethane scratch disappearance at a certain temperature[46]. Copyright 2021, Willey |

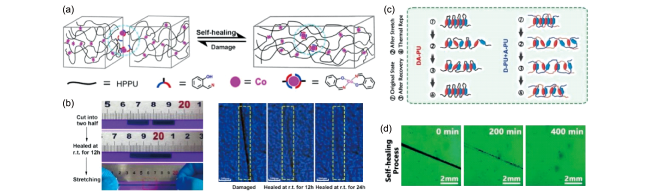

图7 (a) 金属配位键的自愈合机理和 (b) 含有金属配位键的自愈合聚氨酯在一定温度下的划痕消失图[62];(c) Donor-Acceptor相互作用示意图和含有Donor-Acceptor相互作用的自愈合聚氨酯在一定温度下自愈合的偏光显微图[67]Fig.7 (a) Self-healing mechanism of metal ligand bonds; (b) Digital photos and optical microscope photos of the cutting-healing-stretching procedure of self-healing polyurethanes containing metal ligand bonds[62]; (c) Schematic illustration of the breakup and restore of Donor-Acceptor self-assembly and (d) micrographs of self-healing polyurethane containing Donor-Acceptor at certain temperatures[67]. Copyright 2021, Willey |

2.3 多种驱动力联合作用

3 自愈合聚氨酯的功能化集成

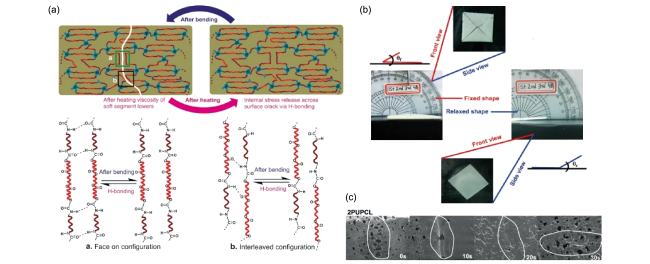

3.1 形状记忆

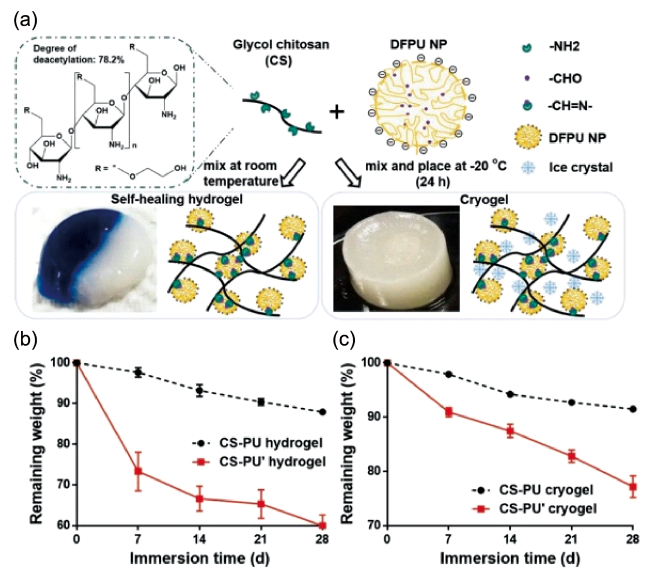

3.2 可降解

3.3 抗菌

图10 (a) 自愈合聚氨酯 (CBPU) 中含有的动态键:硫代氨基甲酸酯键;(b) 自愈合聚氨酯的自愈合偏光显微图;(c) 自愈合聚氨酯的抗菌测试[35]Fig.10 (a) Dynamic bonds contained in self-healing polyurethanes (CBPU): thiourethane exchange; (b) Optical self-healing microscope images of polyurethanes containing thiourethane bonds; (c) Antibacterial testing of self-healing polyurethane[35]. Copyright 2021, Elsevier |

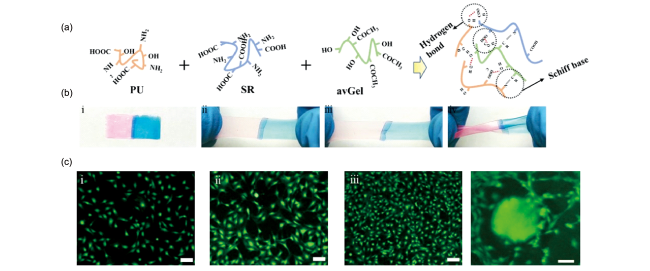

3.4 生物相容性

图11 (a) 具有生物相容性的自愈合聚氨酯的结构示意图;(b) 具有生物相容性的自愈合聚氨酯的自愈合演示;(c) 细胞在具有生物相容性的自愈合聚氨酯上生长的荧光染色图[113]Fig.11 (a) Scheme of a self-healing polyurethane with biocompatibility; (b) Demonstration of self-healing with biocompatible self-healing polyurethane; (c) Fluorescent staining of cells grown on biocompatible self-healing polyurethane[113]. Copyright 2022, American Chemical Society |

3.5 其他

4 自愈合聚氨酯在柔性传感领域的应用

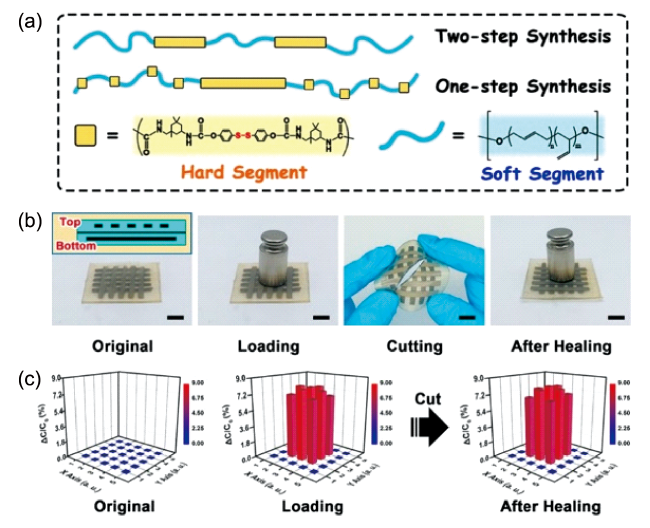

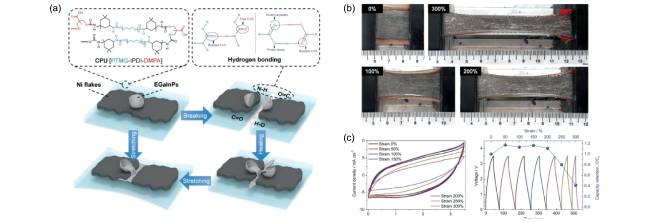

4.1 聚氨酯基传感材料

4.2 聚氨酯基电极材料

4.3 聚氨酯基封装材料

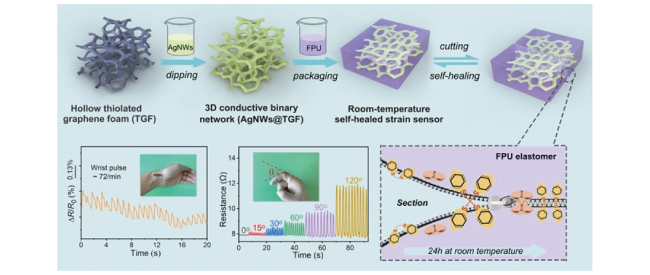

图14 (a) 以自愈合聚氨酯为封装层制备传感器的示意图;(b) 封装后传感器的传感性能;(c) 聚氨酯封装层的自愈合性能示意图[138]Fig.14 (a) Illustration of sensor fabrication using self-healing polyurethane as an encapsulation layer; (b) Sensing performance of the encapsulated sensor; (c) Illustration of self-healing properties of the polyurethane encapsulation layer[138]. Copyright 2020, American Chemical Society |