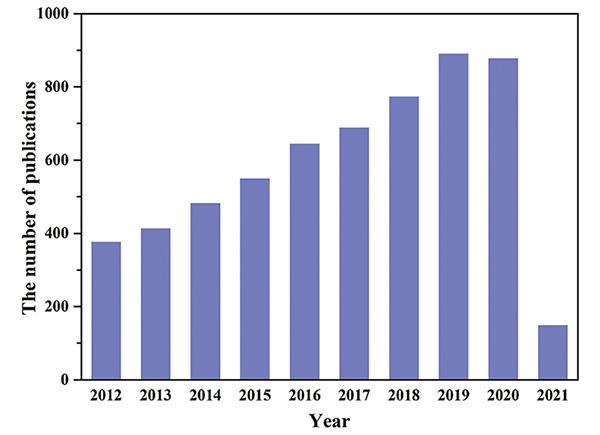

1 引言

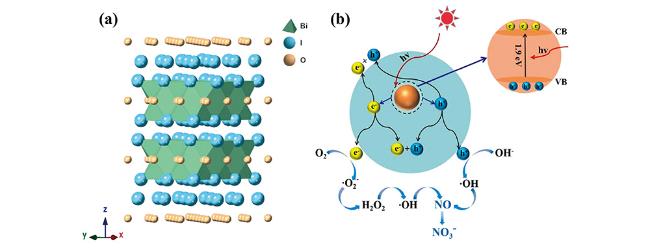

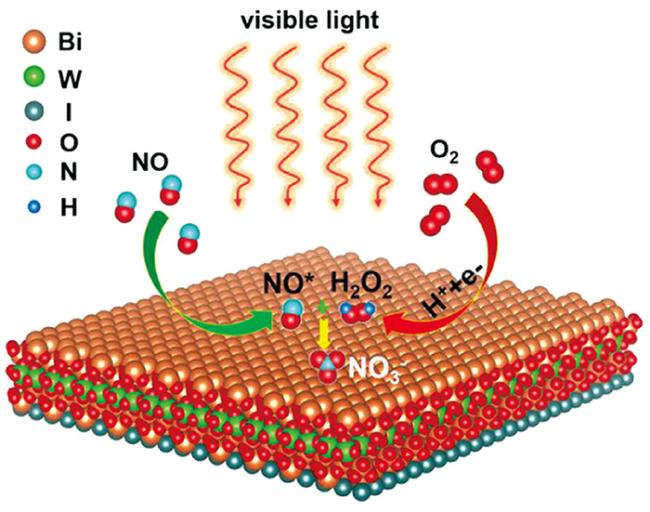

2 光催化净化NO的反应机理与路径

3 碘氧化铋的可控合成

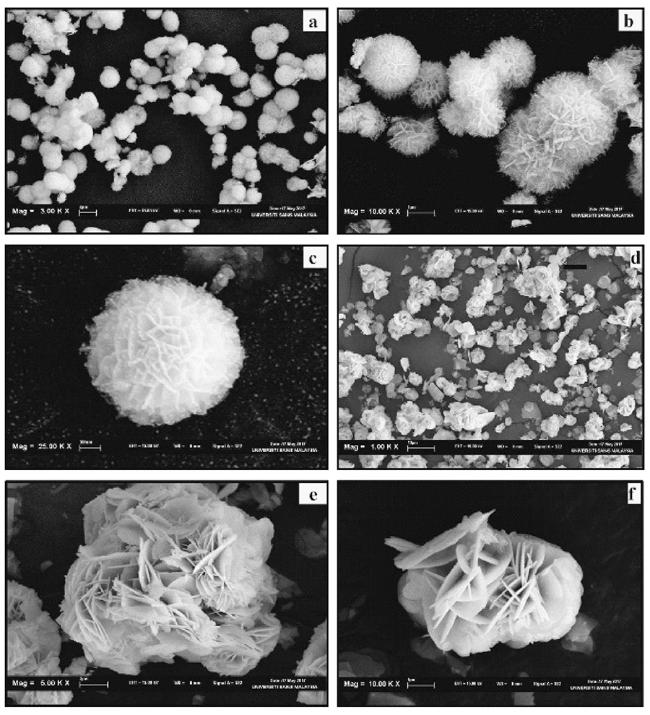

3.1 形貌调控

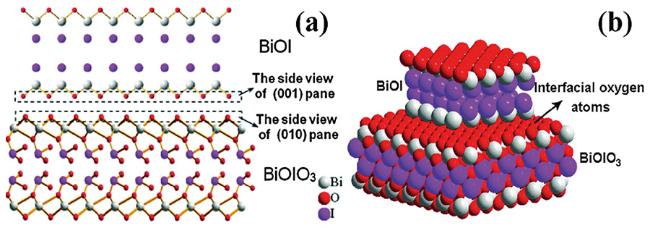

3.2 晶面调控

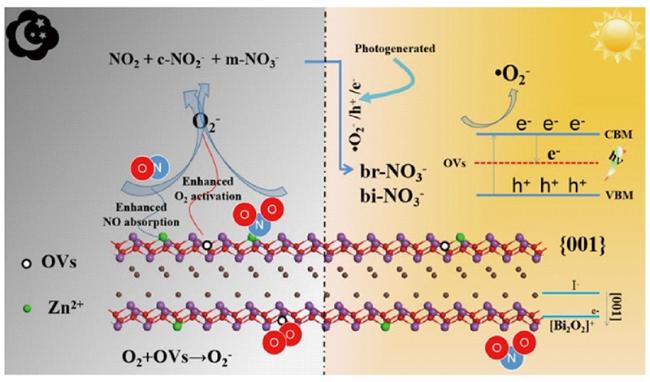

4 碘氧化铋的表面修饰与离子掺杂

表1 表面修饰及离子掺杂改性BiOI净化NO的效率Table 1 Removal efficiency of NO by surface modification and ion-doped modification of BiOI |

| Catalyst | Modified element | Dosage | Light source | Concentration and time | Photocatalytic activity | ref |

|---|---|---|---|---|---|---|

| BiOI | Bi | 0.1 g | 150 W halogen tungsten lamp,λ > 420 nm | 600 ppb, 30 min | 40.8% | 47 |

| BiOI | Bi | 0.2 g | 150 W lamp, λ > 420 nm | ppb levels, 30 min | 51.4% | 48 |

| BiOI | Bi | 0.05 g | 500 W Xe lamp | 500 ppb, 1 h | 46.5% | 49 |

| Bi5O7I | Er | 0.1 g | 300 W Xe lamp | 450 ppb, 30 min | 54.0% | 50 |

| BiOI | Zn | 0.1 g | 300 W Xe lamp, λ > 420 nm | 430 ppb, 30 min | 53.6% | 42 |

| Bi5O7I | La Au La、Au | / | 300 W Xe lamp, λ > 420 nm | 400 ppb, 30 min | 42.7% 34.2% 52.5% | 51 |

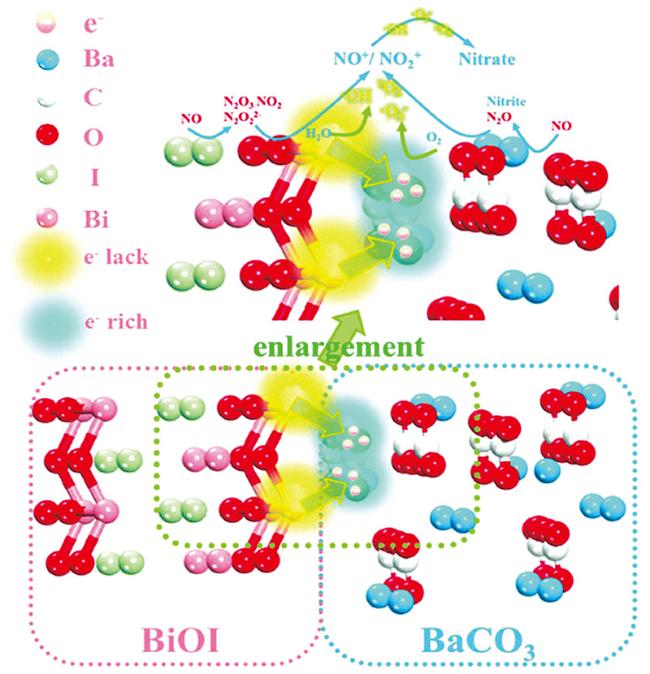

5 碘氧化铋基异质结的构筑

5.1 碘氧化铋/半导体异质结

表2 BiOI异质结净化NO的效率Table 2 Removal efficiency for NO by BiOI heterojunction |

| Catalyst | Dosage | Light source | Concentration and time | Photocatalytic activity | Ref |

|---|---|---|---|---|---|

| BiOI/BiOCl | 0.15 g | 300 W halogen tungsten lamp, λ > 400 nm | 450 ppb, 30 min | 54.6% | 53 |

| BiOBr/BiOI | 0.15 g | Xe lamp, λ > 420 nm | 600 ppb, 50 min | 57% | 28 |

| Bi2WO6/BiOI | 0.2 g | 150 W Xe lamp, λ > 420 nm | 500 ppb, 30 min | 40% | 54 |

| Bi2O2CO3/BiOI | 0.2 g | 150 W halogen tungsten lamp, λ > 420 nm | 600 ppb, 30 min | 50.8% | 55 |

| BiOIO3/BiOI | 0.1 g | 150 W halogen tungsten lamp, λ > 420 nm | 550 ppb, 30 min | 41.3% | 56 |

| BiOI/La(OH)3 | 0.1 g | 150 W halogen tungsten lamp, λ > 420 nm | 520 ppb, 30 min | 50.5% | 57 |

| SrTiO3/BiOI | 0.2 g | λ > 420 nm | ppb levels, 30 min | 59% | 58 |

| BiOI/ZnWO4 | 0.1 g | 300 W Xe lamp, λ > 420 nm | 430 ppb, 30 min | 48.24% | 59 |

| SrCO3/BiOI | 0.2 g | λ > 420 nm | ppb levels, 30 min | 48.3% | 27 |

| BaCO3/BiOI | 0.2 g | λ > 420 nm | ppb levels, 30 min | 47.5% | 60 |

| CaSO4/BiOI | 0.2 g | λ > 420 nm | ppb levels, 30 min | 54.4% | 61 |

| BiOBr0.5I0.5/BiOBr/BiOI | 0.15 g | Xe lamp, λ > 420 nm | 750 ppb, 15 min | 48% | 62 |

| Bi/BiOI/Bi2O2CO3 | 0.2 g | 150 W halogen tungsten lamp, λ > 420 nm | 550 ppb, 30 min | 50.7% | 63 |

| Bi/BiOI/graphene | 0.1 g | 300 W Xe lamp, λ > 420 nm | 430 ppb, 30 min | 51.8% | 64 |