Preparation of Polyoxometalates@Metal-Organic Frameworks Materials and Their Application in Wastewater Treatment

Received date: 2020-06-22

Revised date: 2020-07-24

Online published: 2020-12-22

Supported by

National Natural Science Foundation of China(21171053)

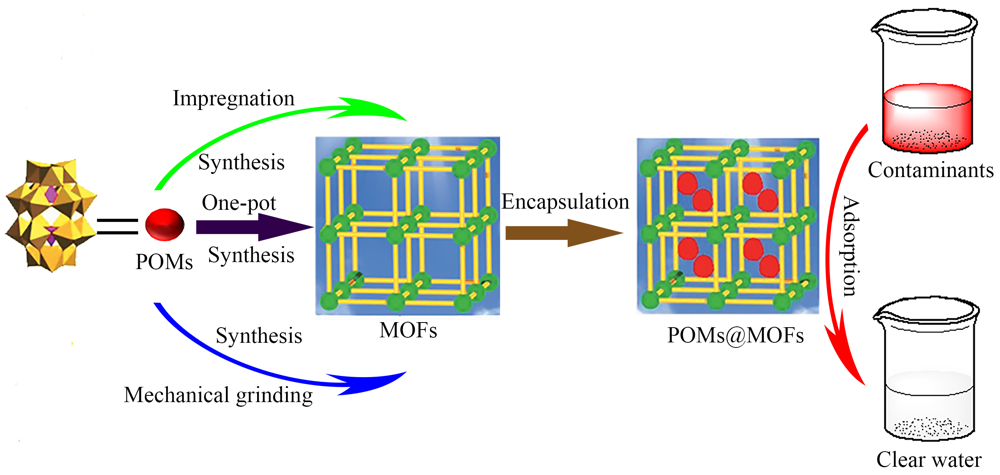

The pollutants in the wastewater are hazardous to human health due to their complex composition, high biological toxicity and difficult degradation. Therefore, finding and developing some adsorbents that can effectively remove highly toxic and refractory pollutants in wastewater have become an urgent problem to be solved. Metal-organic frameworks(MOFs) materials have the characteristics of orderly and diverse structure, rich topology, ultra-high porosity, large specific surface area, stable framework structure and easy doping with other components, which have attracted wide attention in the field of adsorption. Compared with pure MOFs, the new hybrid materials POMs@MOFs are created by incorporating polyoxometalates(POMs) onto metal-organic frameworks(MOFs). They not only have their unique set of properties, but also combine the strong acidity, oxygen-rich surface, and redox capability of POMs. At the same time, they have overcome shortcomings of POMs and MOFs, such as difficult handling, low surface area, and high solubility. In recent years, researchers have discovered that the composites of POMs and MOFs have excellent performance as adsorbents in the field of wastewater treatment. In this paper, the synthesis and preparation of POMs@MOFs, especially the advantages and disadvantages of various preparation methods, are summarized and analyzed based on the reported researches and the works of our group. This article focuses on the application and development of POMs@MOFs in wastewater treatment. Finally, the development direction and research prospect of POMs@MOFs composite materials are also proposed.

1 Introduction

2 Preparation of POMs@MOFs materials

2.1 The method of one-pot synthesis

2.2 The method of impregnation synthesis

2.3 The method of mechanical grinding synthesis

3 Application of POMs@MOFs materials in wastewater treatment

3.1 Application of MOFs materials in wastewater treatment

3.2 Application of POMs materials in wastewater treatment

3.3 Application of POMs@MOFs materials in wastewater treatment

4 Conclusion and outlook

Key words: polyoxometalates; metal-organic framework; synthesis; removal; wastewater treatment

Hao Hu , Yunpeng He , Shuijin Yang . Preparation of Polyoxometalates@Metal-Organic Frameworks Materials and Their Application in Wastewater Treatment[J]. Progress in Chemistry, 2021 , 33(6) : 1026 -1034 . DOI: 10.7536/PC200662

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

(童敏曼, 赵旭东, 解丽婷, 刘大欢, 阳庆元, 仲崇立. 化学进展, 2012, 24(09): 1646.)

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

(谭远铭, 孟皓, 张霞. 化学进展, 2019, 31(07): 980.)

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

(李季坤, 赵帅恒, 胡长文. 无机化学学报, 2019, 35(11):1934.)

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

(夏坤, 周丹, 杨赟, 杨水金, 夏清华. 高等学校化学学报, 2018, 39(08): 1624.)

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|

| [71] |

|

| [72] |

|

| [73] |

|

| [74] |

|

| [75] |

|

| [76] |

|

| [77] |

|

| [78] |

|

| [79] |

|

| [80] |

|

| [81] |

|

| [82] |

|

| [83] |

|

| [84] |

(何云鹏, 金雪阳, 李文卓, 杨水金, 吕宝兰. 无机化学学报, 2019, 35(06): 996.)

|

| [85] |

|

| [86] |

|

| [87] |

(李松田, 吴春笃, 闫永胜, 吕晓萌, 霍鹏伟. 化学进展, 2008, 05:690.).

|

| [88] |

|

| [89] |

|

| [90] |

|

| [91] |

|

| [92] |

|

| [93] |

|

| [94] |

|

| [95] |

|

| [96] |

|

| [97] |

|

| [98] |

|

| [99] |

|

| [100] |

(任晓倩, 李锐, 宋玉娜, 冯霄, 王博. 中国科学: 化学, 2014, 44(10): 1521.)

|

| [101] |

|

| [102] |

|

| [103] |

|

| [104] |

|

| [105] |

|

| [106] |

|

| [107] |

|

| [108] |

|

| [109] |

|

/

| 〈 |

|

〉 |