1 引言

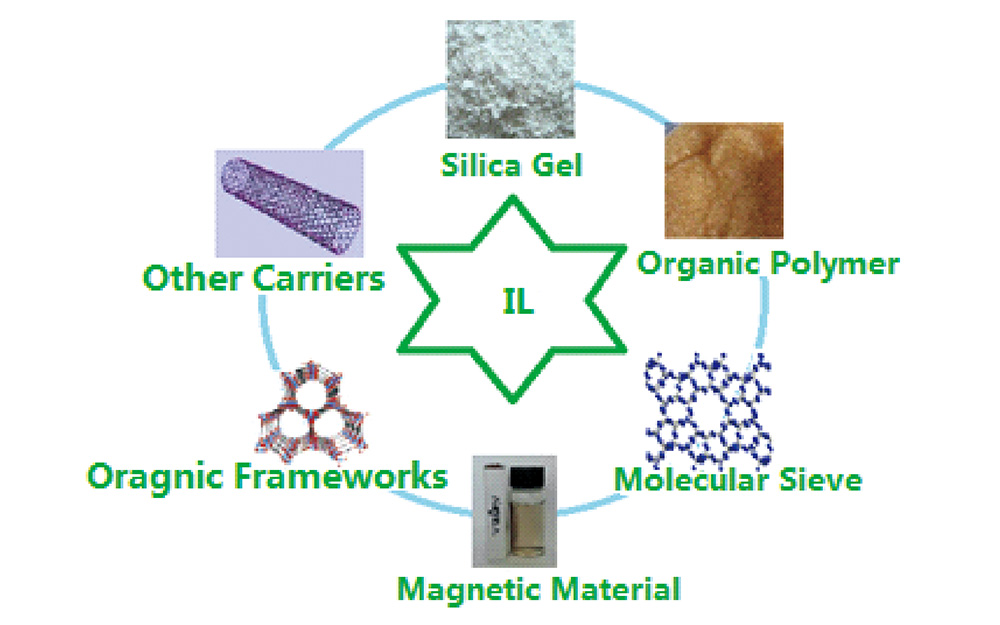

2 离子液体的固载

2.1 固载化方法

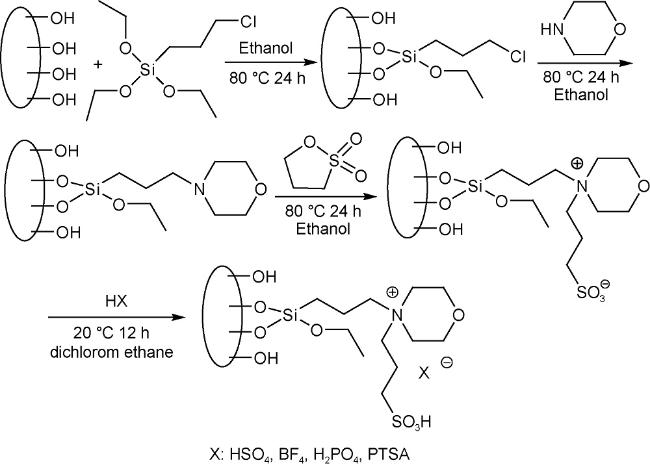

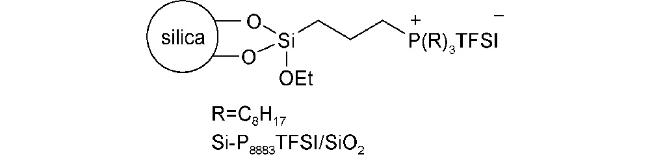

2.2 硅胶固载离子液体

2.3 聚合物固载离子液体

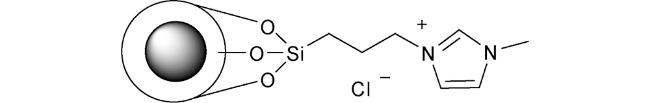

2.4 分子筛固载离子液体

2.5 磁性材料固载离子液体

2.6 金属-有机骨架材料固载离子液体

2.7 其他载体固载离子液体

表1 CO2与环氧丙烷环加成反应合成碳酸丙烯酯Table 1 Synthesis of propylene carbonate by cycloaddition reaction of CO2 and propylene oxide |

| Carrier | IL | Loading means | Reaction condition | Yield/% | Time of reuseb | ref | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Amount of catalyst | T/℃ | t/h | ||||||||||

| SiO2 | [(EtO)3SiPMIm]Cl | Chemical bonding | 8.0 wt% | 140 | 4 | 84.5 | 4 | 18 | ||||

| SiO2 | [Pmim]AlCl3 | Chemical bonding | 6.4 wt% | 150 | 10 | 98.6 | 3 | 19 | ||||

| SiO2 | [Bmim]OH | Chemical bonding | 1.8 mol% | 120 | 10 | 99.1 | 4 | 20 | ||||

| SiO2 | [mim]HSO4 | Chemical bonding | 24.0 wt% | 140 | 5 | 87.2 | 6 | 21 | ||||

| Polystyrene resin | HBIMBr | Chemical bonding | 12.0 wt% | 120 | 3 | 92.7 | 5 | 29 | ||||

| Bifunctional hyperbranched polymers | Py-HBPIL(Br)@rGO | Chemical bonding | 2.4 wt% | 120 | 8 | 99.0 | 6 | 30 | ||||

| P-based polymer nanoparticles | NPILs-BPA | Chemical bonding | 0.5 mol.% | 150 | 4 | 99.0 | 7 | 31 | ||||

| MCM-41 | HIILsBr | Chemical bonding | 6.0 wt.% | 115 | 4 | 89.9 | 3 | 64 | ||||

| MCM-22 | [CeMIM]Cl/(ZnBr2)2 | Chemical bonding | 2.0 mol% | 120 | 2 | 97.4 | 3 | 65 | ||||

| SiO2@Fe3O4 | TiCl5-DMIL | Chemical bonding | 8.6 wt% | 100 | 2 | 95.0 | 5 | 95 | ||||

| MIL-101(SO3H) | BMImCl | Chemical bonding | 0.2 mol% | 120 | 15 | -a | 5 | 100 | ||||

| MIL-101(Cr) | TSIL | Chemical bonding | 11.5 wt% | 110 | 6 | 93.1 | 5 | 101 | ||||

| GO | [SmIm]I-HA | Chemical bonding | 4.0 wt% | 140 | 4 | 95.0 | 5 | 115 | ||||

a Poly(propylene oxide) was preferentially obtained from propylene oxide. b The times of reuse listed in table are the catalytic activity is reduced by less than 10%. |