Contents

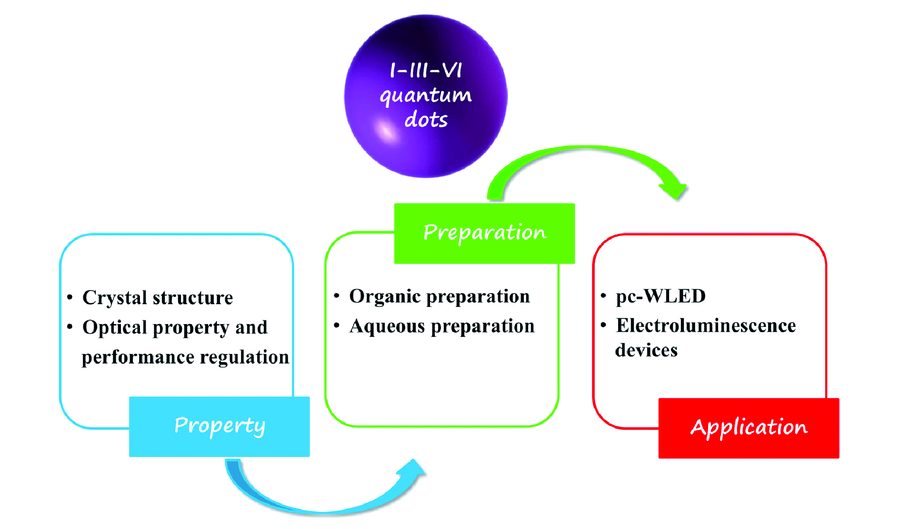

1 引言

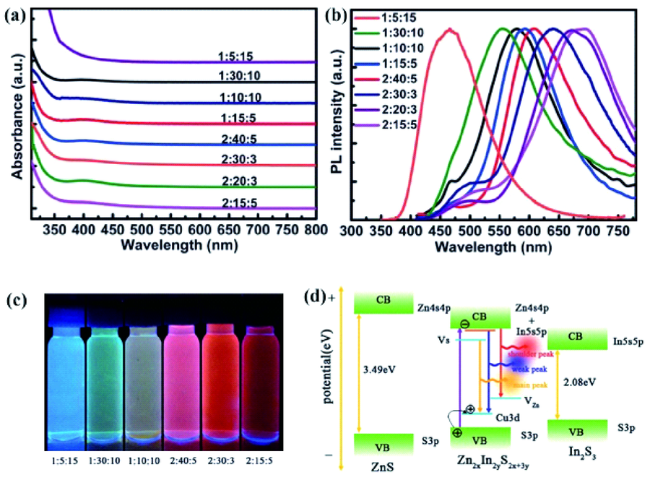

2 Ⅰ-Ⅲ-Ⅵ 族量子点的性质

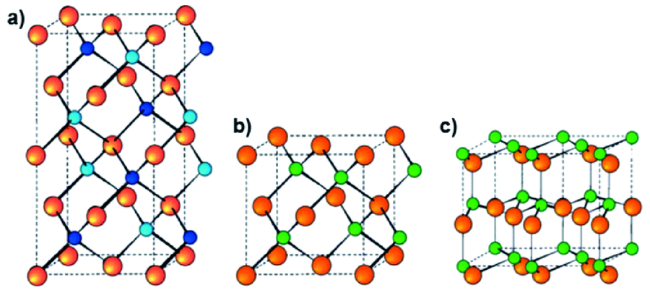

2.1 晶体结构

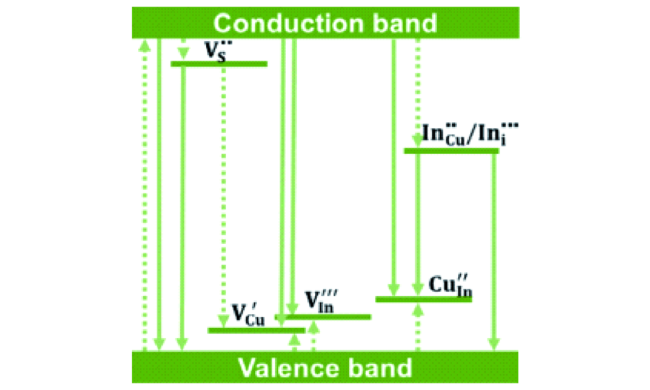

2.2 光学性质及发光机理

3 Ⅰ-Ⅲ-Ⅵ 族量子点的制备

3.1 有机相制备

表1 Ⅰ-Ⅲ-Ⅵ 族量子点的有机相制备方法Table 1 Organic preparation methods forⅠ-Ⅲ-Ⅵ type quantum dots |

| Materials | Precursors, ligands, solvents | Methods | Conditions | Emission peak/nm | Size/nm | QY/% | ref |

|---|---|---|---|---|---|---|---|

| Cu-Fe-S/CdS | Cu(Ac)2, FeCl2, S, DDT, OA, ODE | Hot injection | 180 ℃, Ar | 520~1000 | 3~15 | 87 | 15 |

| Cu-In-S/ZnS | Cu(Ac)2, In(Ac)3, S, TOP, DDT, OA, SA, ODE | Hot injection | 180 ℃ | 500~950 | 2~20 | 30 | 18 |

| Cu-Zn-In-S | CuAc, In(Ac)3, Zn(Ac)2, S, DDT, OA, ODE | Hot injection | 230 ℃, Ar | 620~750 | 2~7 | 70 | 21 |

| Zn-Ag-In-S/Zn-In-S/ZnS | AgNO3, In(acac)3, HZAD, S, OLA, OA, OTT, ODE | Hot injection | 180 ℃, N2 | 511~590 | 3.3~3.9 | 87 | 26 |

| Cu-In-S/ZnS | CuI, In(Ac)3, Zn(Ac)2, S, OTT, OA, ODE | Hot injection | 230 ℃, N2 | 577~602 | 1.9~7.1 | 89 | 27 |

| Zn-Cu-In-S | CuI, InI3, S, DECZn, TOP, OLA, ODE | Heating up | 160~280 ℃, N2 | 570~800 | 3~6 | 5 | 13 |

| Cu-In/Ga-S/ZnS | CuI, GaI3, In(Ac)3, Zn(Ac)2, S, DDT, OA, OLA, ODE | Heating up | 240 ℃, N2 | 495~536 | 4.8~6.3 | 85 | 16 |

| Cu-In-Zn-S | CuI, In(Ac)3, Zn(St)2, DDT, TOP, ODE | Heating up | 230 ℃ | 590~640 | 2.7 | 80 | 19 |

| Cu-Zn-In-S/ZnS | Cu(Ac)2, In(Ac)3, Zn(Ac)2, S, DDT, OAm, ODE | Heating up | 220 ℃ | 450~810 | 2.4~3.9 | 85 | 22 |

| Cu-In-S/ZnS | CuI, In(Ac)3, Zn(St)2, DDT, ODE | Heating up | 230 ℃, Ar | 665~717 | 2~4 | 78 | 23 |

| Zn-Cu-In-S/ZnS | CuI, In(Ac)3, Zn(SA)2, DDT, OA, ODE | Heating up | 240 ℃, Ar | 600~815 | 3.2~6.2 | 50 | 28 |

| Zn-Ag-In-S | AgNO3, In(Ac)3, Zn(St)2, S, DDT, TOP, OA, ODE | Heating up | 120~210 ℃, N2 | 520~680 | 5~7.4 | 41 | 29 |

| Cu-In-Zn-S | Cu(Ac)2, In(Ac)3, Zn(Ac)2, DDT, OLA, ODE | Heating up | 230 ℃, Ar | 520~700 | 2.5 | 76 | 57 |

| Cu-In-S/ZnS Cu-In-S/CdS | CuI, In(Ac)3, Zn(St)2, Cd-OA, S, DDT | Heating up | 230 ℃, Ar | 630~780 | 2.2~3.3 | 86 | 62 |

| Cu-In-S/ZnS | CuI, In(Ac)3, Zn(Ac)2, DDT, ODE | Solvothermal | 180 ℃ | 545~614 | 1.4~3.6 | 65 | 55 |

| Cu-In-S/ZnS | CuI, In(Ac)3, Zn(Ac)2, S, OA, OAm, DDT, ODE | Microwave | 190~240 ℃ | 610~712 | 2.7~3.2 | 56 | 75 |

| Cu-In-S | (PPh3)2CuIn(Set)4, C6H14S, TOPO, DOP | Thermal decomposition | 200 ℃, Ar | 700 | 2~4 | 4.4 | 17 |

| Ag-In-S | AgNO3, In(NO3)3, NaS2CN(C2H5)2, OCA, OLA | Thermal decomposition | 180 ℃ | 650~830 | 3.8~4.3 | 70 | 76 |

3.2 水相制备

表2 Ⅰ-Ⅲ-Ⅵ 族量子点的水相制备方法Table 2 Aqueous preparation methods forⅠ-Ⅲ-Ⅵ type quantum dots |

| Materials | Precursors, ligands | Methods | Conditions | Emission peak/nm | Size/nm | QY/% | ref |

|---|---|---|---|---|---|---|---|

| Cu-In-S/ZnS | CuCl2·2H2O, InCl3, Zn(Ac)2·2H2O, Na2S·2H2O, SC, GSH | Heating up | 95 ℃ | 543~625 | 2.1~3.8 | 38 | 31 |

| Zn-Ag-In-S | AgNO3, Zn(Ac)2, In(Ac)3, Na2S2O3, Thiourea, Na2S·9H2O, GSH | Heating up | 100 ℃ | 525~625 | 2.0~2.5 | 30 | 37 |

| Zn-Ag-In-Se | AgNO3, Zn(Ac)2, In(Ac)3, Na2SeSO3, GSH | Heating up | 100 ℃ | 450~760 | 3.5~4.0 | 30 | 38 |

| Ag-In-S/ZnS | AgNO3, InCl3, Na2S·9H2O, Zn(Ac)2, MAA | Heating up | 90~ 95 ℃ | 580~770 | 2.0~3.5 | 47 | 39 |

| Cu-In-Zn-S | CuCl2·2H2O, InCl3·4H2O, Zn(Ac)2·2H2O, Na2S, SC, GSH | Heating up | 95 ℃ | 588~668 | 3.5~3.9 | 5.95 | 40 |

| Ag-In-S-ZnS | AgNO3, In(NO3)3, Zn(NO3)2, Na2S, GSH, PAA, MAA | Heating up | 100 ℃ | 525~640 | 3.0 | 20 | 59 |

| Zn-Cu-In-S | CuCl2, InCl3·4H2O, Zn(Ac)2, Na2S·xH2O, MPA | Heating up | 100 ℃ | 600~700 | 4.0~7.0 | 4.7 | 61 |

| Ag-In-S/ZnS | AgNO3, In(OH)3, TGA, Gelatin, (NH4)2S, ZnCl2 | Electric pressure cooker | 120 ℃ | 535~607 | 2.4~2.9 | 39.1 | 32 |

| Cu-In-Se/ZnS Ag-In-Se/ZnS | CuCl2·2H2O, AgNO3, In(OH)3, ZnO, TGA, Se, NaBH4, Gelatin | Electric pressure cooker | 120 ℃ | 582~686 | 3.6, 3.9 | 23.3 | 33 |

| Ag-In-S/ZnS | AgNO3, In(OH)3, ZnCl2, (NH4)2S, TGA, Gelatin | Electric pressure cooker | 120 ℃ | 570~615 | 3.0 | 57 | 34 |

| Ag-In-S/ZnS | AgNO3, In(OH)3, Zn(NO3)2·6H2O, (NH4)2S, TGA, Gelatin, PVA | Electric pressure cooker | 120 ℃ | 560~575 | 2.5~3.4 | 64 | 35 |

| Ag-In-S | AgNO3, InCl3, PEI, Na2S·9H2O | Electric pressure cooker | 120 ℃ | 550~560 | 3.1 | 32 | 36 |

| Cu-In-S/ZnS | CuCl2, InCl3, Na2S, SC, TGA | Electric pressure cooker | 120 ℃ | 545~610 | 3.5~5.1 | 40 | 65 |

| Cu-In-S/ZnS | CuCl2·2H2O, InCl3, Zn(Ac)2·2H2O, Thiourea, SC, GSH | Microwave | 95 ℃ | 543~700 | 3.2~4.8 | 43 | 58 |

| Ag-In-S/ZnS | AgNO3, In(NO3)3·4H2O, Zn(Ac)2·2H2O, Na2S, GSH | Microwave | 100 ℃ | 553~570 | 2.5 | 40 | 66 |

| Zn-Ag-In-S | AgAc, In(Ac)3, Zn(Ac)2, Na2S, GSH | One-step | 95 ℃ | 560~660 | 3.0~4.0 | 15 | 77 |

| Cu-Zn-In-S | CuCl2·2H2O, InCl3, Zn(Ac)2·2H2O, Na2S, Thiourea, SC, GSH | Hydrothermal | 150 ℃ | 465~700 | 4.6~5.5 | 25~35 | 78 |

图4 (a) 大规模制备CISe/ZnS和AISe/ZnS量子点的示意图、(b) 商用高压锅和(c) 量子点溶液的电子照片[33]Fig. 4 (a) Schematic for the large-scale preparation process of CISe/ZnS and AISe/ZnS core/shell QDs, (b) the digital photographs of a commercial electric pressure cooker and(c) the crude dispersion of the as-prepared core/shell QDs[33]. Copyright 2015, Royal Society of Chemistry |

4 Ⅰ-Ⅲ-Ⅵ 族量子点在照明显示领域的应用

4.1 荧光转换型白光LED(pc-WLED)

表3 Ⅰ-Ⅲ-Ⅵ 族量子点pc-WLED器件的性能参数Table 3 Parameters of pc-LED by usingⅠ-Ⅲ-Ⅵ quantum dots |

| Materials | CRI | CCT(K) | LE(lm/W) | Current(mA) | LED Chips(nm) | Ref |

|---|---|---|---|---|---|---|

| Cu-In-S/ZnS | 73 | 6140 | 80.3 | 20 | 450 | 9 |

| Cu-In-S/ZnS+Cu-Ga-S/ZnS | 94~97 | 5654 | 68.8 | 20 | 455 | 16 |

| Cu-In-S/ZnS | 72 | 4447 | 63.4 | 20 | 455 | 23 |

| Cu-In-Se/ZnS+YAG:Ce | 78 | 3818 | - | 20 | 460 | 33 |

| Ag-In-S/ZnS | 90.2 | 3698 | - | 20 | 460 | 35 |

| Cu-In-S/ZnS+YAG:Ce+Greenphosphor(G2762) | 92 | 3800~5400 | 45~60 | 20 | 455 | 84 |

| Cu-In-Zn-S/ZnS | 95 | 4694 | 69.4 | 20 | 460 | 85 |

| Cu-In-S+AlOH | 94.3 | 5301 | 23.5 | 20 | 405 | 87 |

| (Mn, Cu):Zn-In-S | 95 | 5092 | 73.2 | 20 | 450 | 88 |

| Cu-In-S/ZnS+Ba2SiO4:Eu2+ | 90 | 6552 | 36.7 | 20 | 455 | 89 |

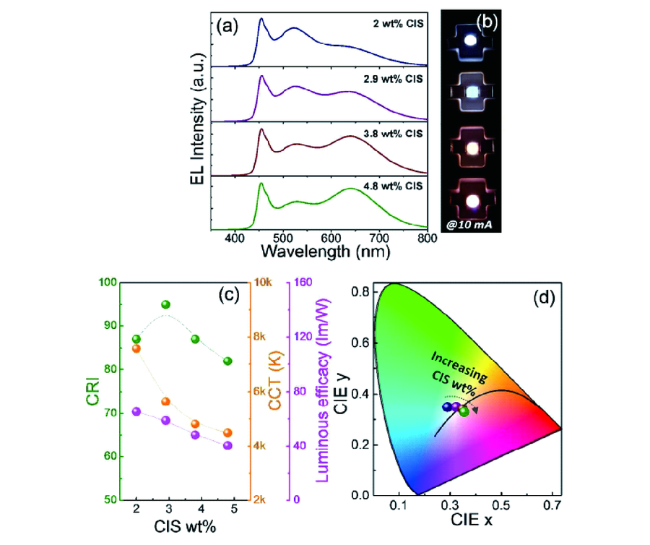

图5 不同比例CGS和CIS组装LED的(a) 电致发光光谱、(b) 点亮照片、(c) CRI、CCT、LE变化曲线和(d) CIE坐标[16]Fig. 5 (a) EL spectra, (b) operating images, (c) variations of CRI, CCT, luminous efficacy and(d) CIE color coordinates of LEDs fabricated with different weight ratios between CGS and CIS QDs[16]. Copyright 2017, Royal Society of Chemistry |

4.2 电致发光(EL)器件

表4 Ⅰ-Ⅲ-Ⅵ 族量子点电致发光器件的性能参数Table 4 Parameters of electroluminescent devices by usingⅠ-Ⅲ-Ⅵ quantum dots |

| Materials | Device structure | Luminance(cd/m2) | Current efficiency(cd/A) | EQE(%) | ref |

|---|---|---|---|---|---|

| Cu:Zn-In-S | ITO/PEDOT:PSS/poly-TPD/QDs/TPBI/LiF/Al | 220 | 2.45 | - | 22 |

| Cu-In-S/ZnS | ITO/PEDOT:PSS/TFB/QDs/ZnO/Al | 8464 | 18.2 | 7.3 | 27 |

| Cu-In-S/ZnS | ITO/PEDOT:PSS/PVK/QDs/ZnO/Al | 1564 | 2.52 | 1.1 | 94 |

| Cu-In-S/ZnS | ITO/ZnO/QDs/CBP/TCTA/MoO3/Al | 8735 | 9.43 | 3.22 | 95 |

| Cu-In-Ga-S | ITO/PEDOT:PSS/PVK/QDs/ZnO/Al | 1673 | 4.15 | 1.54 | 99 |

| Cu-In-S/ZnS | ITO/PEDOT:PSS/PVK/QDs/ZnO/Ag | 2354 | 0.41 | 0.63 | 100 |

| Cu-Ga-S/ZnS | ITO/PEDOT:PSS/PVK/QDs/ZnO/Al | 1007 | 3.6 | 1.9 | 101 |

| Ag-In-S/ZnS | ITO/ZnO/PEI/QDs/CBP/MoOx/Au | 232 | 2.3 | 1.52 | 96 |

| Ag-In-Zn-S | ITO/ZnO/QDs/HTL/MoO3/Al | 2034 | 2.1 | - | 102 |

| Zn-Cu-In-S/ZnSe/ZnS | ITO/PEDOT:PSS/poly-TPD/QDs/Alq3/Ca/Al | 1600 | 0.62 | - | 93 |

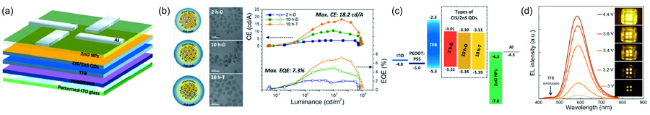

图6 EL器件的(a) 结构示意图、(b) 电流效率与外量子效率随亮度变化图、(c) 各功能层的相对能级图和(d) 随电压变化的EL谱[27]Fig. 6 (a) Structure, (b) current efficiency and external quantum efficiency as a function of luminance, (c) corresponding energy level diagram, and(d) EL spectra with increasing driving voltage of EL devices[27]. Copyright 2016, American Chemical Society |