1 引言

2 润滑应用

2.1 纳米添加剂

2.1.1 含碳点的复合纳米粒子作纳米添加剂

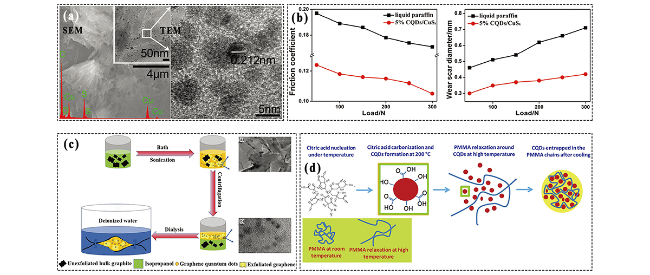

图2 (a)碳点/CuSx复合纳米粒子的SEM和TEM及(b)其不同载荷下摩擦系数和磨斑直径[28];(c)超声法制备石墨烯量子点[73];(d)热解法制备PMMA/碳点复合纳米粒子[82]Fig. 2 (a) The SEM and TEM images and (b) Friction coefficient and wear scar diameter under different loads of CDs/CuSx composite nanoparticles; (c) Preparation of graphene quantum dots (GQDs) by ultrasonic method; (d) Fabrication of PMMA/CDs composite nanoparticles by pyrolysis |

2.1.2 纯碳点作纳米添加剂

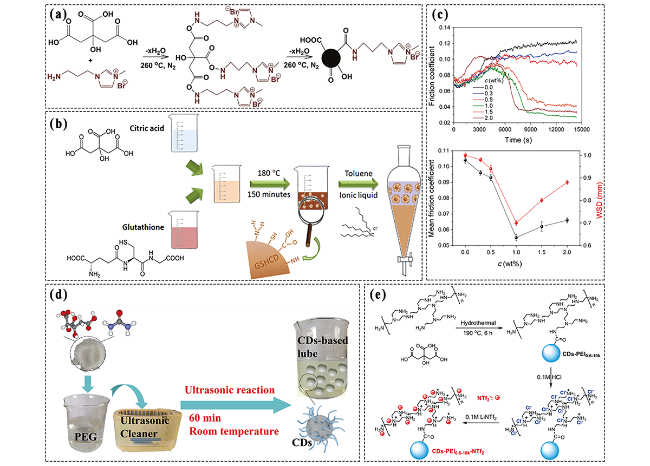

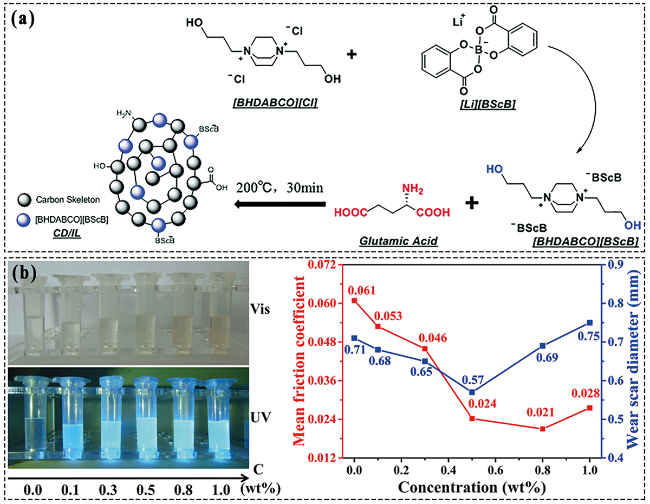

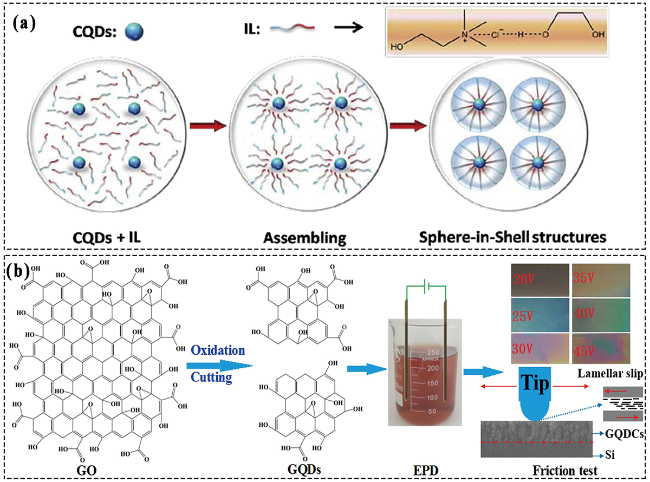

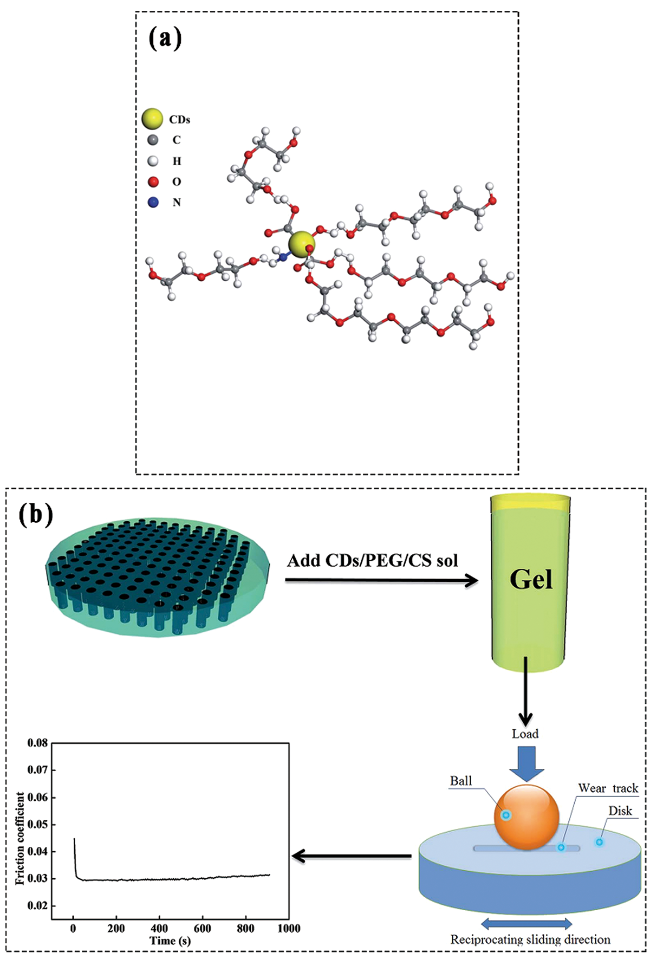

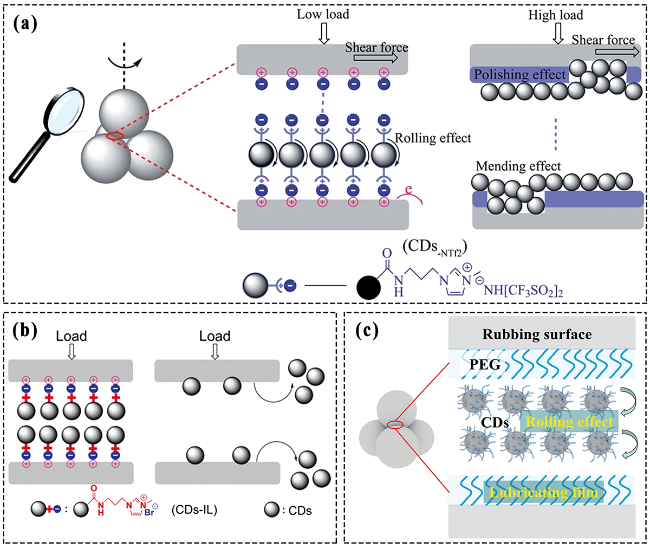

图4 (a)热解离子液体和柠檬酸制备离子液体修饰碳点[67];(b)水热法制备离子液体修饰无金属碳点[71];(c)油胺修饰碳点作为聚α烯烃添加剂的摩擦系数曲线、平均摩擦系数和磨斑直径[79];(d)超声法制备PEG包覆碳点[72];(e)支化聚电解质修饰碳点的制备示意[93]Fig. 4 (a) Preparation of ionic liquid modified CDs by pyrolyzing ionic liquid and citric acid; (b) Fabrication of metal-free ionic liquid modified CDs by hydrothermal method; (c) Friction coefficient curve, mean friction coefficient and wear scar diameter of oil-amine modified CDs as additives for poly alpha olefin; (d) PEG coated CDs prepared by ultrasonic method; (e) Schematic of preparation of branched polyelectrolyte modified CDs |