1 引言

半导体微电子技术通过光学光刻以形成非常细小的特征图形。但受曝光波长衍射极限的限制,光学光刻技术已无法满足纳米制造技术对线宽高分辨率的要求。纳米压印光刻技术(nano-imprint lithography, NIL)无需曝光,通过机械手段转移掩膜版上的图形,避免了曝光波长衍射极限的限制,因此可以达到超高分辨率。

纳米压印需借助压印胶进行图案转移。作为纳米压印技术的关键材料,压印胶的性能直接影响到图形的质量。随着纳米压印光刻技术的不断发展,压印胶的研究也发生了深刻变革,由原本单一的热塑性材料发展到热固性材料、紫外固化材料,其成分也由纯有机物质拓展至有机硅杂化材料、含氟聚合物材料等等。为了满足不同条件下的压印需求,研究者合成出了很多新材料,极大地推动了纳米压印光刻技术的发展。

2 纳米压印胶技术概况

2.1 纳米压印胶的特性

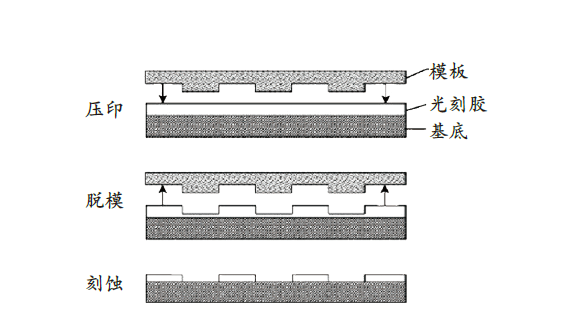

纳米压印使用“盖章”的方式在压印胶上压出图形,再通过刻蚀将压印胶上的图形转移到基材上。其原理如图1所示。

图1

由于压印胶直接与模板和基材接触和固化,因此压印胶与衬底、模板的作用力、压印胶本身的反应体系以及物理性能、固化后图形的转移等都是影响图形精度的重要因素。为了得到良好的压印图形,在选择和设计压印胶时需要考虑多方面的因素[1]。

(1)成膜性能

压印技术在刚性或柔性结构表面复制纳米级结构,压印胶膜厚通常为几十到几百纳米。硬质底材的热压印、紫外压印通常采用旋涂制膜,此种制膜方式要求压印胶对底材润湿性好、成膜性能优良、旋涂后厚度均匀、没有气孔等缺陷。步进压印和滚动式压印胶黏度低,可通过压印力补偿涂胶时的不均匀,但仍要求压印胶对底材润湿性好,易于成膜。

(2)压印性能

压印后的压印胶均需固化。压印胶的硬度、黏度将影响图形复制精度和压印力大小,固化速度影响其生产效率。为了防止压印后脱胶并减少图形缺陷,压印胶应对底材有良好的附着力并且易脱模。

(3)硬度和黏度

压印时压印胶应具有很好的流变性和可塑性,以便被模板压印时能够精准地复制图形。压印胶通常固化前硬度越小越好,固化后强度增大,因此压印胶硬度上限不能大于模板,防止脱模时损坏胶面的精细结构。

(4)固化速度

固化速度快有利于提高生产效率,热塑性压印胶由于反应速度慢,逐渐被反应速度更快的热固性压印胶取代。紫外压印胶光致固化,速度更快,因而受到重视。

(5)界面性质

由于压印是通过机械接触的方式实现图形复制,压印胶与底材要有足够强的结合力以防脱胶,同时结合力又不能过大以便脱模。

(6)抗蚀刻能力

压印后压印胶上的图形通过离子刻蚀法转移到基底上,因此需要压印胶有很好的抗刻蚀能力和刻蚀选择性。

2.2 纳米压印胶的类型

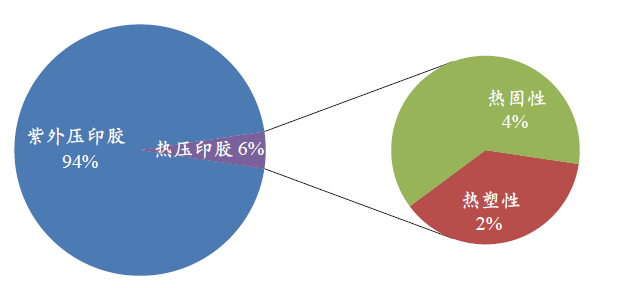

根据图案形成机理的不同,纳米压印工艺分为热压印和紫外压印两类,相应的压印胶也分为热压印胶和紫外压印胶两大类。

2.2.1 热压印胶

(1)热塑性压印胶

热压印胶主要有热塑性压印胶和热固性压印胶两大类。热塑性压印胶压印时发生物理变化,随着升温降温,聚合物由固态变为黏流态再变为固态。热塑性压印胶压印前需加热至玻璃化温度以上70 ℃左右,压印结束后等温度降至玻璃化温度之下方能脱模,因此压印周期较长。它的分子量通常很大,升温软化后黏度和模量依然很大,压印所需温度和压力均较高,而且热稳定性较差,干法刻蚀时结构容易变形和坍塌。

热塑性压印胶通常为低玻璃化温度聚合物和低沸点溶剂以及一些助剂,是早期广泛使用的压印材料。用作热塑性压印胶的有聚甲基丙烯酸酯(PMMA)、聚苯乙烯(PS)、聚碳酸酯(PC)和有机硅材料等材料。1995年,S. Y. Chou[2]在首次提出纳米压印光刻技术中,使用了以PMMA为代表的热塑性压印胶。但PMMA抗干法刻蚀能力弱,选择性不高,刻蚀后的图形分辨率下降。1999年德国大学的H. Schulz等人[3]提出在压印胶结构中引入芳香环能显著提高压印胶的抗干法刻蚀能力,使用聚甲基丙烯酸芳香酯PPM和PBM(玻璃化温度分别为107 ℃和49 ℃)作为压印胶,对SiO2的干法刻蚀选择性比PMMA高两倍以上。此外,为降低热塑性压印胶的玻璃化温度以提高生产效率,2005年,F. A. Zacharatos[4]研究发现压印胶中存在柔性链或端基时,玻璃化温度就会下降,如聚甲基丙烯酸羟乙酯(PHEMA),其玻璃化温度只有87 ℃,在温度为120 ℃、压力为3 bar下即可制造特征尺寸为1.5~2.0μm、深度为50~70 nm的图形。

(2)热固性压印胶

为了降低压印温度和压力、缩短纳米热压印的操作时间,人们研究了热固性压印胶。压印时首先将预聚体喷涂在基片上,随着压印温度的上升,预聚体发生化学交联固化,从而实现图形的转移。采用热固性压印胶不仅能降低压印温度,而且由于固化前预聚体黏度较小,压印所需压力也较小,使用热固化速度快的材料能大大提高生产效率。

2.2.2 紫外压印胶

紫外压印相对于热压印来说,不需要高温、高压,对准性能更好,并适合多层加工,工艺时间较短,生产效率高,因此是纳米压印技术的主流发展和研究方向。目前,已有不少公司推出了用于紫外纳米压印胶,例如,PAK-017、SU-87、mr-UVCure系列以及AMONIL等。

紫外压印胶按照光引发反应机理,可分为自由基和阳离子聚合两大体系。

(1)自由基聚合体系压印胶

自由基光引发体系反应速度快、性能易于调节、技术也较为成熟,最常见的自由基固化预聚物体系为丙烯酸酯类。1999年C. G. Willson研究小组[9]率先将传统的(甲基)丙烯酸酯类光刻胶通过纳米压印曝光得到纳米图案,使压印的周期大大缩短;2004年G. Y. Jung等人[10]将苄基甲基丙烯酸酯(BMA)作为单体,在20 psi超低压下得到50 nm线宽的结构;2005年S. C. Johnson[11]采用以3-丙烯酰氧丙基三甲基硅氧烷(SIA)或者SIA和SIB混合使用的抗蚀剂作为压印胶,能够获得较好的抗蚀刻性能和固化性能;2006年H. Lee等人[12]用含有甲基丙烯酸苄酯和聚甲基丙烯酸苄酯的压印胶具有低黏度(3 mPa·s);2007年M. Vogler等[13]研究了丙烯酸酯类mr-UVCur06压印胶,在25 ℃下,黏度为14 mPa·s,固化速度快。

(2)阳离子聚合体系压印胶

自由基聚合体系在空气中反应时氧阻效应比较严重,而阳离子固化时体积收缩小、不被氧气阻聚、在空气氛围中可获得完全的聚合,但固化速度相对较慢。阳离子固化预聚物体系主要有环氧化合物和乙烯基醚化合物。环氧体系如SU-8与光敏剂组合后用于紫外压印胶,具有良好的力学性能、抗化学腐蚀性和热稳定性;2001年F. Reuther等[14]对SU-8进行了改进,采用了与SU-8具有不同的溶剂系统的NanoSU-8,开发了实现一层抗蚀剂的大面积模板的纳米级压印;2005年L. J. Guo等[15]开发了一种紫外固化的环氧硅酮(a)、5%交联剂(b)和1%产酸剂,通过加入PGMEA调整配方黏度,得到精度为20 nm的图案。

(3)共聚、共混、掺杂改性压印胶

除了开发不同结构的预聚体之外,共聚、共混、掺杂等改性技术被引入,由此开发出更多新型的纳米压印胶。

2007年Carter等人[16]基于巯-烯紫外纳米压印胶,通过在含有不饱和–C=C–的单体体系中引入含有两个以上–SH的共聚单体,通过自由基逐步聚合,使分子量逐步增加,从而降低氧阻效应。

2009年,魏杰等人[17]将合成的负载纳米银的碳纳米管,与丙烯酸酯压印类胶Vijet100共混,进行紫外纳米压印,从而改善导电率和收缩率。

2010年,B. L. Lee等[18]将端基为丙烯酸酯的多面低聚倍半硅氧烷与丙烯酸酯类单体组合形成紫外压印胶,其体系的黏度销,收缩率低,机械性能强,并提高了抗氧蚀刻性能。

2.3 技术分解表

本文将纳米压印胶划分解为热压印胶和紫外压印胶两个一级技术分支,并按照不同组分的改进进一步分解为二级、三级技术分支,由此构建的技术分解表如表1。

表1 纳米压印胶技术分解表

| 技术主题 | 一级分类 | 二级分类 | 三级分类 |

|---|---|---|---|

| 纳米压印胶 | 热压印胶 | 热塑性 | |

| 热固性 | |||

| 紫外压印胶 | 预聚体 | 纯有机型 | |

| 有机硅型 | |||

| 有机氟型 | |||

| 共混型 | |||

| 共聚型 | |||

| 其他 | |||

| 光引发剂 | |||

| 溶剂 | |||

| 添加剂 | |||

| 其他1 |

1 包括除预聚体、光引发剂、溶剂、添加剂之外的其他组分,如交联剂、粘合树脂等。

对于乙烯基醚体系主要包括(如下式):

文本框1 技术术语说明(仅对可能产生混淆或模糊含义的术语进行说明)

预聚体:在UV照射下可参与聚合的化合物

纯有机预聚体:参与聚合后的主链完全为C原子,侧链可以为其他原子,如出现马库什化合物,取代基可选自其他原子,但并不涉及特定的技术效果,也归于此

有机硅预聚体:参与聚合后的主链为–Si–O–键,主链不含其他原子

有机氟预聚体:含F原子,并且F原子的引入对压印胶的功能起到特定作用的

共聚:不同类型的单体或低聚物进行共聚形成共聚物,作为压印胶中的预聚体

共混:不同类型的单体或低聚物混配使用,作为压印胶中的预聚体

添加剂:添加量较少,实现特定功能的物质

粘合树脂:不参与光聚合反应,仅起到粘合作用

3 数据库与检索策略

3.1 数据库的选择

为了实现专利文献检索的准确性和全面性,采用了专利检索与服务系统(S系统)中的中、外文专利文摘数据库及全文数据库,包括:CNABS、CPRSABS、CNTXT、DWPI、SIPOABS、VEN、WOTXT、EPTXT和USTXT。为了分析样本的规范性,对检索结果进行了数据转换处理,最后统一到CNABS和DWPI数据库。因此,本文的分析样本来自CNABS中国专利数据库和DWPI全球专利数据库。

3.2 检索策略

本文研究对象纳米压印胶具有一定特殊性,其分类号与光学光刻胶的分类号共用。因此为了筛选出纳米压印胶的相关文献,检索过程采用分类号结合关键词的检索策略进行。分类号主要涉及:G03F7、H01L21、B29C59、C08F、C09D、C08G、C08L,对于关键词的选取,主要从纳米压印胶的组成、材料、机理、应用等角度进行选择,并进行充分的扩展,主要包括:纳米、压印、胶、抗蚀剂、光阻、组合物、组成物、复合物、树脂、引发剂、预聚、单体、紫外、热、固化、+imprint+,+resist+,resin,composition,material,+initiator,heat+,cross+,UV,cur+,在检索中还进一步采用CPC分类号、转库等检索策略,从而确保了数据的准确性和全面性。

检索截止日期是2020年5月17日。经检索、去噪得到全球相关专利申请680件,其中包含中国专利申请201件。

4 纳米压印胶专利技术现状

4.1 全球专利申请趋势

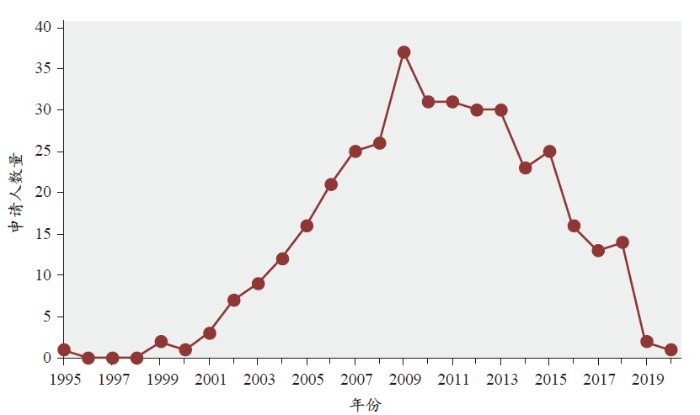

为了研究纳米压印胶专利技术的整体发展情况,对全球和中国专利申请数据按时间序列进行了统计分析。全球申请量及中国申请量发展趋势如图2所示。

图2

1995年纳米压印方法问世,热塑性聚合物PMMA被率先采用作为压印胶材料。纳米压印技术的高精度、高分辨率、低成本等优势使各国对纳米压印光刻技术逐渐重视,纳米压印胶全球专利申请量由2001年的3件快速增长到2008年的82件。中国专利申请在该阶段也快速增长,2008年中国专利申请量已突破20件。但是,2009年至今,纳米压印胶的全球专利申请量发生波动,总体上呈回落趋势,一方面是由于纳米压印光刻领域基础研究趋于平缓,在实用化关键性技术上未有实质性突破,另一方面在于纳米压印光刻技术的产业应用也未超出预期。中国的专利申请量在2008年突破20件后,至2014年一直呈波动状态,此后呈现逐渐下降的趋势。

图3是纳米压印胶全球专利申请人数量变化趋势,总体趋势与申请量的趋势相同,2008年左右达到顶峰,之后逐渐回落。可以猜测是部分申请人因纳米压印领域陷入瓶颈期,逐渐退出了该领域的研究。

图3

总体而言,纳米压印胶属于纳米压印技术中的关键性材料,其发展是由纳米压印技术的发展来推动的。整体而言,纳米压印技术仍属于发展中的一项技术,其在材料、工艺、设备等方面还存在诸多待改进和解决的问题,因此压印胶技术还处于技术发展期,尚未达到技术成熟阶段。

4.2 纳米压印胶专利技术发展路线

通过梳理不同时间节点的重点技术专利,可以获得纳米压印胶技术发展路线图(如图4)。以下结合技术发展路线图对纳米压印胶专利技术的发展脉络进行总结。

图4

纳米压印胶专利技术整体上可分为三个发展阶段。

4.2.1 技术萌芽期(1995–2000年)

纳米压印技术最早由Stephen Chou于1995年于专利US5772905A中首次提出。该文献公开了使用热压印技术并以PMMA热塑性聚合物作为压印胶材料,但热塑性材料的热压印工艺存在着温度压力高、操作时间长等缺陷。为了克服上述问题,Willson于1999年在US6334960B1中使用具有环氧基、乙烯酮或者(甲基)丙烯酸酯的可自由基或阳离子聚合的预聚体作为压印胶的主要成分,经加热或光照固化形成图案,由此提出了热固性压印技术和紫外压印技术。紫外压印胶采用分子量较低的单体或低聚物作为预聚体,无需热压印中的高温高压条件,黏度的降低还改善了涂覆性能。紫外压印技术的提出为纳米压印胶技术的快速发展和应用奠定了重要基础。

该阶段专利申请的数量较少,高校和科研机构是主要的申请人。纳米压印的图案转印性和效率是关注的重点,而转印的质量和性能还未予以足够重视,涉及的技术功效少,因此整体上可以认为该阶段属于技术的萌芽期。

4.2.2 第一发展期(2001–2008年)

从2001年开始,纳米压印技术的巨大优势和应用前景吸引了企业参与纳米压印技术的开发。

在热压印胶方面,2001年,希捷公司在US2003104316A1中提出了采用聚苯乙烯(PS)或其共聚物作为热塑性压印胶改善了PMMA的抗蚀刻性能。2004年,道康宁公司在US2007290387A1公开了一种室温下为固相、高于相变温度时转变为液相的相变组合物PCC,在压印中通过温度变化来实现图案的转印,以此降低热压印的高温并避免了溶剂的使用。2006年,希捷公司在US2008131548A1中采用无定形的热塑性聚合物和半结晶及结晶聚合物混用,改善了压印脱模时的损伤。

紫外压印胶方面的研究则更为活跃。研究的方向之一在于预聚体结构上的改进。2002年,美国德克萨斯州立大学和分子制模公司作为共同申请人在US2004116548A1中提出采用双乙烯基醚预聚体,所得的压印胶改善了表面涂层性能、降低了对基材的黏附性和缺陷。2006年,日立化成株式会社在JP2007186570A中通过使用具有环结构的(甲基)丙烯酸酯预聚体,提高了耐蚀刻性。借鉴环结构的引入改善耐蚀刻性这一基本原理,2007–2008年,富士胶片株式会社分别在JP2008202022A、JP2009218550A、JP2009215179A中提出了具有特定芳香环和/或脂环结构的丙烯酸酯预聚体,不仅改善了蚀刻性,同时还改善了光固化性、黏附性、脱模性、耐溶剂性、机械强度等。

除了改进预聚体结构之外,开发含有功能性原子或基团的预聚体是紫外压印胶的另一改进方向。其中,含硅预聚体是主要研发方向之一。2005年,东京应化工业株式会社在JP2007072374A中提出了一种具有光固化反应功能的硅氧烷化合物预聚体,所形成的压印胶具有高耐蚀刻性和转印性。美国密歇根大学于2008年在US2009256287A1中提出一种特定的倍半硅氧烷预聚体,压印图案转印精度高。含氟的预聚体则是另一个研发方向。2004年,旭硝子株式会社在JP2006104286A中提出在双乙烯基醚预聚体的基础上引入氟原子取代氢原子,改善了压印胶的化学稳定性和耐热性。2006年,日立化成株式会社在JP2008095037A中提出了在脂环或芳环预聚体上引入氟原子,可减少压印胶的缺陷,改善脱模性。

此外,改性技术开始被应用于紫外压印胶的研制中。首先是共混技术的使用。例如,2001年,德国微光刻胶技术公司在DE10134692A1中提出了不同烯丙基预聚体混用的紫外压印胶,其具有良好的热稳定性,所得到的纳米结构在200 ℃仍保持稳定。2002年,德克萨斯州立大学于US2005156357A1中提出采用丙烯酸酯共混含硅丙烯酸酯的预聚体,其成膜性好、针对基板的黏附性好并且表面缺陷少。2005年,日立化成工业株式会社在JP2007084625A中提出了共混N-乙烯基吡咯烷酮的预聚体,得到了具有低黏度、良好抗干蚀刻特性、良好图案精度的压印胶。2006年IBM公司在US2007238317A1中提出采用特定结构的多面体倍半硅氧烷和丙烯酸酯共混,能够获得低黏度的压印胶组合物,并且可改善图案密度和低电容性。

另一改性技术为共聚技术。日本智索股份公司在2007年于JP2008168480A中的共聚物所得到的压印胶具有高度图案转印精度。2008年,大赛璐化学工业株式会社在JP2009292992A中提出一种共聚物预聚体,该共聚物包含异氰酸酯基团的乙烯基单体单元和含硅氧烷基团的乙烯基单体单元,所得到的压印胶具有良好的黏附性、耐化学性、硬度和稳定性。

2001–2008年期间,关于压印胶的专利申请量快速增长,由2001年的3件增长至2008年的82件,创新主体由早期的高校为主过渡到以企业为主。涉及的技术改进包括了紫外压印胶和热压印胶,但是以紫外压印胶为主,尤其是紫外压印胶的预聚体成分。预聚体结构的改进不仅包括了纯有机型预聚体结构的设计和改进,还开发出含有功能性原子或官能团的有机硅预聚体和有机氟预聚体,此外,共混和共聚技术也应用于预聚体的研制中。从技术功效来看,压印胶的改进已经从萌芽期的极少数技术功效发展到关注压印胶的综合性能,这些性能涉及涂布、成膜、压印、脱模、刻蚀等纳米压印工艺的各个步骤,可见,该阶段的压印胶的性能研究与纳米压印工艺已经紧密联系起来,可以说,压印胶的改进是由纳米压印工艺的不断改进和不同需求来不断推动的。因此,上述第一发展期也可视为纳米压印胶的快速发展期。

4.2.3 第二发展期(2009年至今)

2009年以后,热塑性压印胶的研发基本停滞,热压印胶的研发重点转向热固性压印胶。耐热性一直是热压印工艺中需要解决的问题。2012年,DIC株式会社在WO2014017236A1中提出了通过将烷基取代苯酚与在苯环上具有羟基的芳香族醛缩聚,将得到的缩聚物与(甲基)丙烯酰卤反应得到的具有特定三个苯环结构的预聚体,由此改善压印胶的耐热性。随后,2013年,DIC株式会社在JP2014201691A中提出了含有多苯环结构的预聚体,进一步改善了耐热性、光固化性和硬度。

紫外压印胶仍然是压印胶技术的发展重心。该阶段的紫外压印胶的开发更加注重压印胶的综合性能的提升。共聚及共聚改性技术得到了进一步发展,由于自由基固化反应速度快,但氧阻效应比较严重,导致反应不完全,并且固化体积收缩率较大,而阳离子固化时体积收缩小、不被氧气阻聚、但固化速度相对较慢。考虑到上述特点,研究人员开始尝试通过共聚技术采用将自由基型可聚合单体和阳离子型可聚合单体通过共混或共聚组合使用,优势互补,从而获得较好的综合性能。例如,2008年,大赛璐化学工业株式会社在WO2009101758A1中提出将含有阳离子固化性单体和自由基固化性单体混用形成的阳离子/自由基固化体系,能够使固化速度及固化收缩得以平衡,从而控制压印胶的固化收缩,并改善图案形状、涂布性、贴合性、剥离性。2012年,大赛璐化学工业株式会社在JP2014059505A中公开了一种可阳离子固化的预聚体,其是包含氧杂环丁烷的(甲基)丙烯酰基单体和可自由基聚合化合物的共聚物,所得的压印胶具有环境友好性、耐热性、挠性、透光性。2013年,富士胶片株式会社在WO2014157226A1中提出了形成下层膜的压印组合物,采用含乙烯基不饱和基的重复单元和含有环状醚基的重复单元的共聚物,其具有良好的附着性、成膜表面平坦性、脱模性。

阳离子型预聚体系也得到了发展,并且和各种助剂的开发同时进行。例如,2013年,大赛璐化学工业株式会社在WO2014112295A1中提出了具有特定结构的环状醚作为预聚体和具有氟代烷基氟磷酸阴离子的光阳离子聚合引发剂共用的体系,由此得到的压印胶收缩率低、固化性、转印性、图案精度良好。2016年,大赛璐化学工业株式会社在WO2017195548A1中进一步提出了特定的脂环族环氧化合物预聚体,并含有特定溶解度参数的氧杂环丁烷,由此改善了固化速度、涂覆性、图案转印性、光学特性、反应效率并降低了图案收缩率。

基于不同的技术需求,共混技术中的预聚体类别也不断丰富,并对预聚体的各种性能参数进行设计。例如,旭日化成株式会社于2010年在WO2012077738A1中提出(甲基)丙烯酸酯和特定的含氟脲烷(甲基)丙烯酸酯混用作为压印胶预聚体,从而进一步改善与基材的黏附性和脱模性。2012年,株式会社德山在JP2013225625A中提出混用有机硅氧烷水解物和具有(甲基)丙烯基可聚合单体的预聚体,从而改善压印胶的黏附性、分散性、图案转印性和耐蚀刻性。2014年,富士胶片株式会社在WO2016104669A1中提出混用不含氟原子的单官能脂肪族(甲基)丙烯酸酯、不含氟原子的多官能(甲基)丙烯酸酯、含氟原子的单官能(甲基)丙烯酸酯的预聚体。

针对有机硅预聚体和有机氟预聚体的改进仍然在于结构,2011年富士胶片株式会社在WO2012147828A1中提出了含有马来酰亚胺结构的有机硅预聚体的压印胶,其具有良好的耐热性、耐候性、稳定性、强度、耐研磨性、耐光性等。2015年旭化成株式会社在JP2016160285A提出含有特定环状结构的有机聚硅氧烷预聚体,得到的压印胶材料耐热性好、低线性膨胀率、耐光性、透光性和低表面黏附性。

4.3 地域分布分析

4.3.1 全球地域分布情况

从图5可见,纳米压印胶全球专利申请主要来自日本、美国、韩国和中国。日本以62%的份额高居榜首,美国以17%居次席,而中国(9%)、韩国(8%)紧随其后。日美中韩四国的专利申请量占总量的96%,反映了这些国家在纳米压印胶的研究较为活跃、技术储备相对丰富。纳米压印胶领域的重要申请人也都来自以上几个国家。其中,来自日本的申请无论占比还是申请量均占绝对优势,远超排名第二的美国,来自中国的专利申请占9%,虽然排名靠前,但是无论占比还是申请量都不占优势,与日本仍有较大的差距。

图5

4.3.2 全球专利申请主要来源地和主要目的地分布情况

图6显示了纳米压印胶全球技术来源地和目标地的分布情况。其中基于同一优先权文件,在不同国家申请的内容相同或基本相同的一组专利文献为同族专利,记为一件申请(来源地),并且只统计在五大局(中美日韩欧)的申请(目标地)。就技术来源国看,来自日本的申请量最大(409件),其次为来自美国的(112件),可见,日本和美国在纳米压印胶方面的研发相对其他国家更为活跃。从目标地来看,日本的申请人除了在本国进行布局之外,还对韩国、美国、中国和欧洲均进行了布局,其在各国的布局较为平衡,可见其对各主要国家的专利保护都较为重视。

图6

来自中国的申请人主要目标地为中国,除了在美国和日本有屈指可数的几项申请外,在韩国和欧洲均没有布局。结合下文表2的国内主要申请人的背景,可以谨慎推断:国内主要申请人以国内申请为主。与日美申请人中主要是企业申请人不同,国内申请人即便是企业也大部分具有科研机构或高校背景,主观上,以完成科研目标驱动纳米压印胶的研究,产业化市场化动力不足,客户也以高校和科研院所为主,并不以市场化和产业化为导向,在国外进行专利布局动力不足。客观上,国内申请人分散,申请量以个位计,虽各个技术分支均有涉及,但都是蜻蜓点水并未深入,与日美等企业大量、成体系、全方位的研究差距甚远,因此,去国外布局似无必要。

表2 纳米压印胶技术国内申请人排名

| 排名 | 申请人 | 申请量/件 |

|---|---|---|

| 1 | 无锡英普林纳米科技有限公司 | 10 |

| 2 | 上海交通大学 | 3 |

| 2 | 中国科学院光电技术研究所 | 3 |

| 3 | 上海市纳米科技与产业发展促进中心 | 2 |

| 3 | 苏州光舵微纳科技股份公司 | 2 |

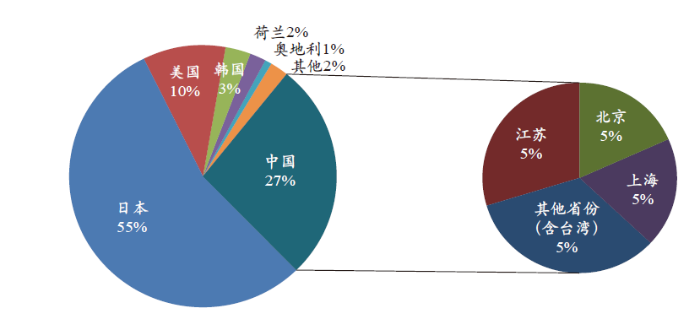

4.3.3 中国专利申请的来源分析

由图7可以看出,对于中国专利申请而言,国外来华的专利申请量占73%,国内申请人的专利申请量为占27%,国外来华专利申请是国内申请人专利申请的近3倍。在来自国内申请人的专利申请中,江苏、北京、上海申请量列前三位,纳米压印胶的专利申请主要集中在沿海和经济发达地区,这应该与上述区域分布的大量高校和科研院所相关。

图7

国外来华专利申请中,日本以占55%位居第一;美国居次席占10%,但与日本差距悬殊;韩国3%与荷兰2%紧随其后。国外来华专利申请的来源分布与全球分布非常类似,日本仍然是申请量占比最高的国家,充分说明了日本对纳米压印胶技术及在中国市场的专利保护的重视。

4.4 主要申请人分析

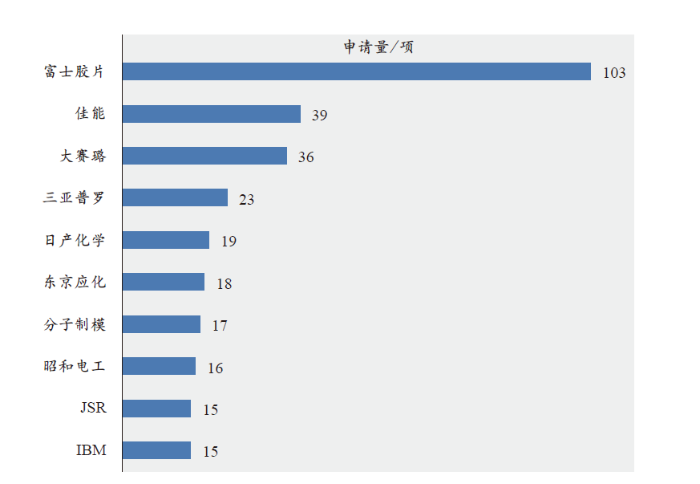

4.4.1 全球主要申请人排名

从图8可以看出纳米压印胶领域全球申请量排名前10的申请人及申请量。位居首位的是富士胶片株式会社,富士胶片原本是日本著名的胶片和相机生产商,随着数码相机的迅速普及和传统胶片市场的急剧萎缩,富士胶片的业务也向包括半导体感光材料在内的领域进行转型,目前富士胶片已成为全球主流的光刻胶厂商之一。从申请量排名来看,富士胶片非常注重纳米压印胶技术的研发,其全球专利申请量遥遥领先。其次分别为佳能、大赛璐,其申请量比较接近,分别为39、36。从前10申请人排名可以看出,日本企业有9家、美国企业有1家。日本申请人在压印胶材料的研制方面具有非常明显的技术优势。

图8

4.4.2 全球主要申请人的技术分布分析

为了更好地分析和比较全球主要申请人的研究重点,制作了全球主要申请人-技术分布矩阵。由于紫外压印胶是目前的主流压印胶,因此主要从紫外压印胶的角度进行分析,其中有的一项专利申请涉及多项技术改进。从图9可见,全球排名前10的申请人在紫外压印胶的研发重点首先集中在预聚体,唯一例外的是三亚普罗公司,其研究重点在光引发剂。除了预聚体,富士胶片在添加剂、光引发剂方面也进行了不少研究,佳能公司则在预聚体之外针对添加剂也进行了一些布局。此外,交联剂和粘合树脂基本上不属于压印胶研究的重点关注对象。

图9

4.4.3 国内申请人排名

从表2可见,国内在纳米压印胶领域的申请量比较小,创新主体以中小企业和高校科研院所为主,申请量居前的无锡英普林纳米科技有限公司是依托南京微结构国家实验室和南京大学材料科学与工程系建立的企业,苏州光舵则是留学归国人员创办的企业,它们不仅生产压印胶,同时还研制压印设备,客户也基本以高校和科研院所为主。整体上来说,国内创新主体比较分散,研发实力比较弱小,与国外创新主体尤其是日本企业还有较大的差距。

4.5 技术构成分析

如前所述,纳米压印胶从纳米压印图案形成原理上可分为热压印胶和紫外压印胶。从图10可以看出,整体上分析,纳米压印胶专利申请中紫外压印胶占比为94%,热压印胶的占比为6%,可见,紫外压印胶确实已成为纳米压印胶的研究重点和主流技术。针对热压印胶而言,热固性压印胶的占比略高于热塑性压印胶,主要得益于热固性压印胶在压印温度、成膜工艺上更有优势。

图10

根据前面的分析可知,紫外压印胶是纳米压印胶技术的主流方向。因此,针对紫外压印胶基于组分的改进点不同,从预聚体、添加剂、光引发剂、交联剂、粘合树脂等不同技术分支进行统计。从图11可以看出,预聚体是紫外压印胶的主要改进方向,其专利申请的占比为74%,然后依次为添加剂(14%)、光引发剂(8%)、溶剂(2%)、交联剂(1%)、粘合树脂(1%),针对预聚体技术分支,进一步对其进行分解成纯有机、有机硅、有机氟、共混、共聚等技术分支,从图9可见,在预聚体(74%)中,纯有机预聚体(25%)、有机硅预聚体(17%)和有机氟预聚体(14%)占比较高,共混和共聚也是常用材料改性方法,共混型预聚体(8%)和共聚型预聚体(7%)也具有一定的占比。

图11

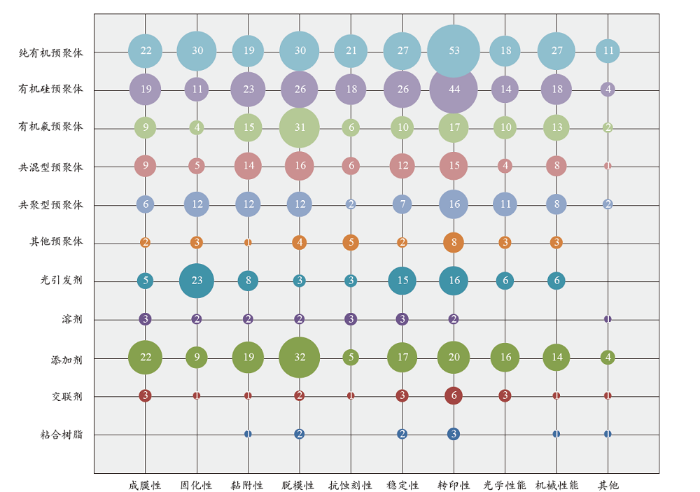

4.6 技术-功效分析

纳米压印胶是用于纳米压印的材料,根据前期的技术调查可知,压印胶与传统光刻胶在应用环境和作用机理上存在较大差异,因此对于压印胶的性能通常需要满足多方面的性能要求。由于紫外压印胶是占据主流的压印胶材料,因此主要基于紫外压印胶,从技术功效角度进行标引,得到图12所示的技术功效矩阵。

图12

由图12可见,紫外纳米压印胶的主要技术效果集中在:成膜性、固化性、黏附性、脱模性、抗蚀刻性、稳定性、转印性、光学性能、机械性能等。根据图12可得出,紫外纳米压印胶技术的一大特点是,针对同一技术手段,通常涉及多个技术功效的改进。举例来说,针对纯有机预聚体的改进,基本上会涉及包括成膜性、固化性、黏附性、脱模性、抗蚀刻性、稳定性、转印性、光学性能、机械性能等在内的多方面技术功效的改进,其他类型的预聚体也具有相似的情形。这说明了预聚体的改进可以对压印胶的若干性能造成影响,而并不只针对某一性能具有“特异性”的改进效果。对于添加剂,由于不同类型的添加剂功能不同,因此对应的功效也有所不同。对于光引发剂,其主要作用于光固化性、稳定性和图案转印性。

5 重点申请人分析

根据之前的分析,从全球申请量排名来看,富士胶片公司位居全球首位,在压印胶领域的技术储备非常雄厚,国内申请人排名则以无锡英普林公司的申请量居首。因此,选择富士胶片公司和无锡英普林公司作为国外和国内创新主体的代表进行比较分析。

5.1 申请量趋势比较

从图13可以看出,相对于纳米压印技术的提出时间(1995年)而言,富士胶片和无锡英普林都属于介入压印胶领域较晚的企业,富士胶片于2006年才开始提出压印胶方面的申请,无锡英普林则在更晚的2011年才提出申请。从申请量趋势上看,2006–2008年富士胶片的申请量迅速增长,2009年开始申请量快速滑落并趋于平稳,2012年之后申请量则呈减少趋势,无锡英普林则绝对申请量较少,但在2016年申请量出现了明显增加。这一变化可能是由于国内对纳米压印技术的研发热度上升,推动了包括压印胶在内的纳米压印相关技术的发展,同时企业的知识产权意识不断提升所致。

图13

5.2 专利布局分布

为了了解富士胶片株式会社的全球布局情况,对布局地域进行了统计,见图14。富士胶片株式会社在全球主要国家和地区均进行了布局,包括日本本土、韩国、美国、中国台湾地区、欧洲和中国内地。首先,富士胶片非常注重本土的专利保护,专利布局数量居首,其次布局重点是韩国、美国和中国台湾地区等半导体产业发达地区,对于欧洲和中国市场,布局数量相对较少。而无锡英普林的10件专利申请都在布局在中国大陆,目前尚未在海外进行布局。

图14

5.3 技术构成分布

为了了解两家公司的专利申请在技术构成上的差异,分别对两家公司从技术分支的构成上进行分析。

从图15可见,富士胶片的纳米压印胶专利申请都集中在紫外纳米压印胶,而无锡英普林公司的申请有3件涉及热压印胶,7件涉及紫外压印胶。总体来说,富士胶片专注于紫外压印胶的研发,而无锡英普林公司同时在热压印胶和紫外压印胶两方面进行研发,但研发重点仍然放在紫外压印胶。

图15

由于紫外压印胶属于主流的压印胶,并且两家公司重点均在于此,因此有必要从紫外压印胶的二级技术分支出发对两家公司的技术构成作进一步分析。

从图16可以看出,富士胶片株式会社在紫外压印胶方面的研发主要关注预聚体,由于预聚体是紫外压印胶中的反应性成分,对压印胶的性能起到关键性作用,因此预聚体也是紫外压印胶的研究重点,其次,富士胶片针对添加剂、光引发剂和溶剂也均有布局,可见,富士胶片针对紫外压印胶的专利布局比较均衡,既做到对关键性技术进行重点布局,又兼顾次要的外围技术。无锡英普林的布局比较分散。有2件专利申请涉及预聚体,2件涉及添加剂,1件涉及光引发剂,2件涉及其他组成,其布局不仅数量少,也比较分散,反映出无锡英普林公司尚未形成比较明确的布局策略。

图16

6 结论与启示

纳米压印技术始于1995年,早期的压印胶基本采用现有的高分子材料或者“借用”传统光学光刻胶,随着技术的不断发展目前已经陆续推出商业化的纳米压印胶产品。纳米压印胶领域的专利申请包括在热压印胶和紫外压印胶两方面,其中紫外压印胶的申请量占具绝对优势,是目前和以后长期的研究重点。根据前面的分析,总结出纳米压印胶技术发展特点和趋势主要包括以下几方面。

(1)压印胶技术的发展是由纳米压印技术的发展不断推动的,总体上来说,压印胶的发展整体上经历了热塑性压印胶-热固性压印胶-紫外压印胶三个发展阶段。紫外压印胶是目前及将来的研发重点,属于压印胶技术的主流发展方向。

(2)热塑性压印胶采用热塑性聚合物为主要压印材料,压印时通常所需的温度和压力均较高,压印周期较长,热稳定性较差,上述缺陷导致热塑性压印胶不太适合作为具有产业化价值的压印胶材料。热塑性压印胶属于纳米压印技术早期使用的一类压印胶材料,目前逐渐被热固性压印胶和紫外压印胶所取代。

(3)热固性压印胶是利用小分子或者低分子的预聚体的热固化反应来实现图形的转移,相对于热塑性压印胶,不仅能降低压印温度,而且由于固化前预聚体黏度较小,压印所需压力也较小,另外通过热固化反应也具有相对较高的反应速率。目前,热固化压印胶的研究主要集中在提高固化速率和降低固化温度上,是热压印胶的主要研究方向。

(4)紫外压印相对于热压印来说,不需要高温、高压的条件,对准性能更好,并适合多层加工,工艺时间较短,生产效率高,因此,紫外压印技术是目前和今后的纳米压印技术的主流发展方向,相应地,紫外压印胶地也成为纳米压印胶的主流研究方向。紫外压印胶的改进方向主要包括:预聚体、光引发剂、添加剂及其他组分,其中预聚体对压印胶的质量影响最大,是目前及今后的研发重点。预聚体的改进方向主要包括:纯有机预聚体、含有功能性原子或基团的预聚体(有机硅、有机氟等)、共聚、共混等技术,这是目前及今后的研究重点。预聚体之外的其他组分的改进相对比较零散,没有系统性,但是仍然可能对压印胶性能的改进产生重要影响,不排除成为以后技术研发热点的可能。

(5)压印胶的性能会影响包括涂布、成膜、压印、脱模、刻蚀等纳米压印的各个步骤,同时,纳米压印设备、工艺以及应用的研发中也会对压印胶提出更多地新的性能要求。多性能乃至综合性能的改善将是压印胶产品的发展趋势。

参考文献

Imprint of sub-25nm vias and trenches in polymers

[J].

New polymer material for nanoimprinting

[J].

Imprint lithography on poly (2-hydroxyethyl methacrylate), (PHEMA), and epoxydised novolac, (EPN) polymers

[J].

Novel linear and crosslinking polymer with high etch resistence

[J].

Electron beam photoresists for nanoimprint lithograph

[J].

A novel liquid thermal polymerization resist for nanoimprint lithography with low shrinkage and high flowability

[J].

A fast thermalcuring nanoimprint resist based on cationic polymerizable epoxysiloxane

[J].

Material for step and flash imprint lithography

[J].

Fabrication of a 34×34 crossbar structure at 50 nm half-pitch by UV-based nanoimprint lithography

[J].

Step and flash imprint lithography: materials and process development

[J].

Fabrication of 100 nm metal lines on flexible plastic substrate using ultraviolet curing nanoimprint lithography

[J].

Development of a novel, low-viscosity UV-curable polymer system for UV-nanoimprint lithography

[J].

Mix and match of nanoimprint and UV lithography

[C]//

Room-temperature, low pressure nanoimprinting based on cationic photopolymerization of novel epoxysilicone monomers

[J].

Effects of modulus and surface chemistry of thiol-ene photopolymers in nanoimprinting

[J].Thiol-ene photopolymers were studied as patternable resins for nanocontact molding imprint lithography. Photopolymerizable thiol and ene monomer mixtures were used, and after molding, patterned thiol-ene polymer features the size and shape of the original molds were replicated. Adhesion and release were examined and controlled by manipulating the surface chemistry of the substrate and mold. A direct correlation between cured thiol-ene polymer modulus and pattern fidelity was observed.

Functionalized multi-walled carbon nanotubes filled ultraviolet curable resin nanocomposites and their applications for nanoimprint lithography

[J].

Photocurable silsesquioxane-based formulations as versatile resins for nanoimprint lithography

[J].Methacrylate octafunctionalized silsesquioxane (SSQMA) was shown to be an ideal material with high performance for ultraviolet (UV)-based nanoimprint lithography (NIL). The total viscosity of SSQMA-based formulations was adjusted to between 0.8 and 50 cP by incorporating low-viscosity acrylic additives, making the formulations suitable for UV-based NIL. The cured SSQMA-based formulations showed numerous desirable characteristics, including low volumetric shrinkage (4%), high Young's modulus (2.445-4.272 GPa), high resistance to oxygen plasma, high transparency to UV light, and high resistance to organic/aqueous media, as a functional imprint material for UV-based NIL and step-and-flash imprint lithography (SFIL). Using both techniques, the SSQMA-based formulations were easily transferred to relief structures with excellent imprint fidelity and minimal residual thickness. Formulations containing 50% SSQMA (wt %) were able to reproduce high-aspect-ratio nanostructures with aspect ratios as high as 4.5 using bilayer SFIL. Transparent rigiflex molds and hard replica molds with sub-50-nm size features were reproducibly duplicated by using UV-NIL with the SSQMA-based resin. Nanostructures with feature sizes down to 50 nm were successfully reproduced using these molds in both UV- and thermal-NIL processes. After repeating 20 imprinting cycles at relatively high temperature and pressure, no detectable collapse or contamination on the replica surface was observed. These properties of the SSQMA-based resins make them suitable as inexpensive and convenient components in all NIL processes that are based on physical contact.