Zhang等

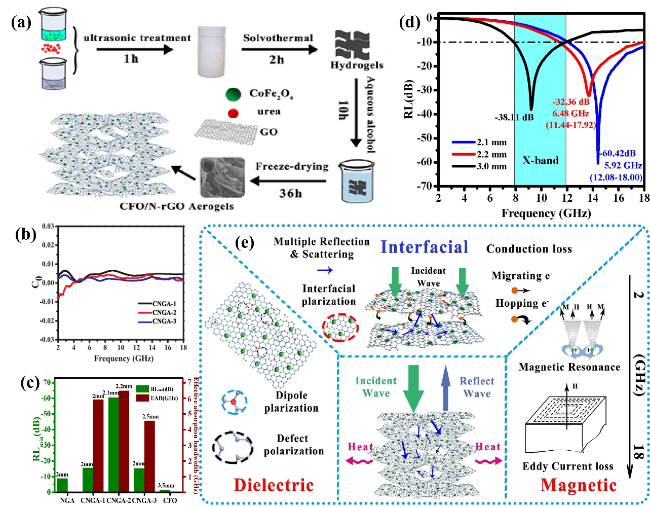

[103]采用溶剂热法将CoFe

2O

4纳米颗粒附着在碳纳米管上合成了CoFe

2O

4/CNTs复合材料。钴铁氧体纳米颗粒不但具有传统微波吸收材料的特性,而且在高频下具有高磁导率,与CNTs结合形成复合材料可以在一定程度上提高微波吸收性能。Wang等

[104]通过溶剂热法和冷冻干燥合成了一种具有三维多孔结构的CoFe

2O

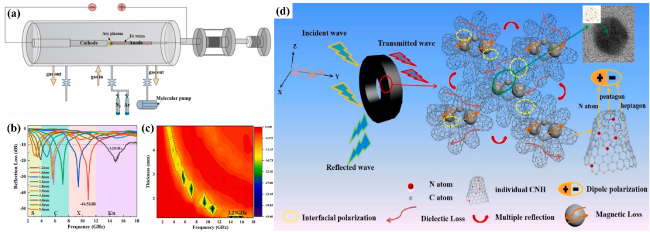

4/氮掺杂氧化还原石墨烯气凝胶 (CNGA) 复合材料,合成过程如

图7 (a) 所示,并探究了不同CoFe

2O

4添加量对复合材料吸波性能的影响。三种样品中CoFe

2O

4添加量呈递增关系,记为CNGA-1、CNGA-2、CNGA-3。有意思的是,如

图7 (b) 所示,三种样品在5~18 GHz的频率范围内

C0均未发生变化,证明了涡流损耗为该频段主要的磁损耗

[106]。随着CoFe

2O

4含量的增加,材料对电磁波的衰减能力减弱,此现象归因于磁性CoFe

2O

4粒子重新团聚,材料磁损耗能力降低。另外,由于CoFe

2O

4和rGO合适的配比,三种样品中CNGA-2表现出优异的阻抗匹配,其吸波性能如

图7 (c, d) 所示,当样品填充量为20 wt%,厚度为2.1 mm时,反射损失峰值高达-60.4 dB,有效吸收频宽为6.48 GHz。同时当其厚度为3 mm时,能对X波段进行全吸收。该复合材料的吸波机理如

图7(e) 所示,三维多孔结构使电磁波产生多次反射和散射,有利于电磁波衰减;比表面积高的气凝胶产生丰富的偶极子极化、界面极化和缺陷极化,从而提高材料的极化损耗;同时,三维导电网络促进了电子传输和跃迁,提升材料电阻损耗;此外,CoFe

2O

4纳米颗粒产生的涡流损耗增强了材料的磁损耗。Zong等

[107]采用水热法合成了rGO/CoFe

2O

4复合材料,并证明了氧化石墨烯的不同还原度会改变复合材料的电磁参数,从而获得不同的吸波性能。使用两种不同的还原剂对氧化石墨烯进行还原,获得不同还原度的rGO复合材料。通过改变材料中C/O比例和表面含氧官能团的数量,使复合材料电磁参数发生变化,从而改变其吸波性能。He等

[108]采用相同的方法,将磁性镍铁氧体纳米颗粒均匀地沉积在还原氧化石墨烯纳米片上制备成NiFe

2O

4/rGO复合 材料,并探究了NiFe

2O

4在复合材料中产生的影响。NiFe

2O

4诱导产生多种极化弛豫和自然共振现象,改变了复合材料的磁导率和介电常数,从而提升材料的吸波性能。当厚度为5 mm时,材料的反射损失峰值达到-42 dB,有效吸收频宽为5.3 GHz。Shu等

[109]通过溶剂热法制备了多壁碳纳米管/锌铁氧体复合材料 (MWCNTs/ZnFe

2O

4)。ZnFe

2O

4微球被固定在MWCNTs表面,同时ZnFe

2O

4微球拥有高饱和磁化强度和低矫顽力,能将磁损耗引入的同时增大复合材料的介电损耗。当样品厚度为1.5 mm时,在13.4 GHz处反射损失峰值达到

−55.5 dB,有效吸收频宽为3.6 GHz。Wang等

[110]将喷雾干燥、溶剂热与煅烧相结合制备了薄纱状石墨烯包裹CoFe

2O

4微球的花状CoFe

2O

4@石墨烯复合材料。这种独特结构能有效减少石墨烯的堆叠,从而提高复合材料电磁波吸收性能。当其厚度为2 mm时,在12.9 GHz处反射损失峰值达-42 dB,有效吸收频宽为4.59 GHz。Lin等

[111]利用片状Bi

2Fe

4O

9作为前驱体,使用一步刻蚀法制备了三维多孔Bi

2Fe

4O

9微球/还原氧化石墨烯 (Bi

2Fe

4O

9/rGO) 复合材料。如

图8 (a~c) 所示,平均直径为500 nm的Bi

2Fe

4O

9微球均匀地生长在石墨烯片层上。另外,

图8(c) 可以看出经过刻蚀作用Bi

2Fe

4O

9表面出现大量孔隙,复合材料的比表面积显著增大,电磁波能产生更多的散射和反射,从而增强复合材料吸波性能。多孔Bi

2Fe

4O

9微球提高了复合材料的介电损耗和磁损耗,如

图8 (d) 所示,当样品厚度为2 mm时,在13.8 GHz处反射损失峰值高达-71.88 dB,有效吸收频宽为4.24 GHz,且吸收峰位置遵循四分之一波长抵消定律。

图8 (e) 为该复合材料的吸波机理示意图。由于该复合材料拥有高导电性石墨烯及高孔隙率Bi

2Fe

4O

9微球,使得电磁波在复合材料中经历多次散射和反射;Bi

2Fe

4O

9的多孔结构和rGO中官能团会打破电荷分布平衡并引起偶极极化和弛豫过程;两相间界面极化对电磁波吸收起着重要的作用。