1 引言

表1 具有代表性的电极材料在金属离子电池中的性能比较Table 1 Performance comparison of representative electrode materials in metal ion batteries |

| Cathode material | Application Scenarios | Specific surface area (m2·g-1) | Discharge specific capacity (mAh·g-1) | Cycle life (capacity retention/cycle/rate)(A·g-1) | ref |

|---|---|---|---|---|---|

| MnO2 | LIBs | 43.601 | 148/0.05 A·g-1 | 44%/100/0.1 | 12 |

| α-MnO2 | AZIBs | 70.8 | 240/0.1 A·g-1 | 58.3%/300/0.1 | 13 |

| K+/γ-MnO2 | SIBs | 148.2 | 300/0.1 A·g-1 | 60%/200/0.1 | 14 |

| Mn3O4@rGO | LIBs | 83 | 741/0.1 A·g-1 | 65.9%/300/0.5 | 15 |

| MgMn2O4 | AZIBs | — | 243/0.1 A·g-1 | 80%/500/0.5 | 16 |

| V2O5 | AZIBs | 43 | 224/0.1 A·g-1 | 75%/400/0.1 | 17 |

| NaV3O8 | RMBs | 201 | 184/0.1 A·g-1 | 88.3%/100/0.5 | 18 |

| Co/LiNi0.5Mn1.5O4 | LIBs | — | 120/1 A·g-1 | 81%/2000/5 | 19 |

| V2O3@rGO | AZIBs | 133.36 | 240/0.5 A·g-1 | 80%/1000/10 | 20 |

| NaFeⅢ[FeⅢ(CN)6] | SIBs | 189.19 | 120.3/0.01 A·g-1 | 59.1%/50/0.075 | 21 |

| Na2Fe(C2O4)SO4 | SIBs | — | 80/0.2 A·g-1 | 85%/500/5 | 22 |

| CuHCF(Fe2+) | CIBs | 100.2 | 54.5/0.02 A·g-1 | 90.43%/1000/0.02 | 23 |

| DAAQ-ECOF | LIBs | 216 | 148/0.02 A·g-1 | 74%/1800/0.5 | 24 |

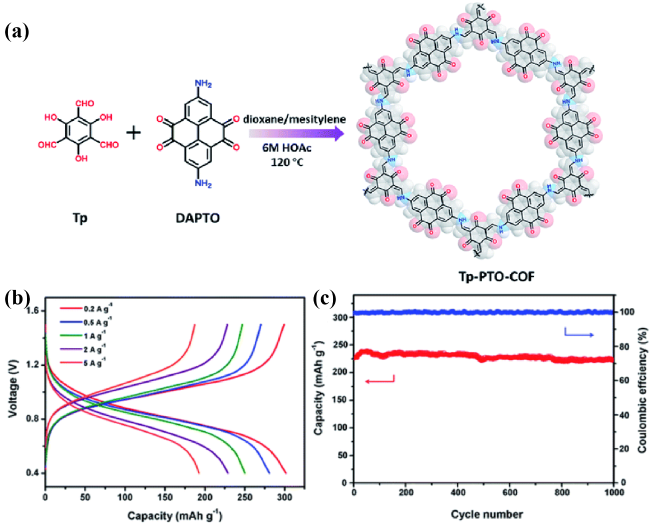

| TP-PTO-COF | AZIBs | 601 | 301.4/0.2 A·g-1 | 95%/1000/2 | 25 |

| HATN-AQ-COF | LIBs | 725 | 319/0.179 A·g-1 | 80%/3000/ 3.58 | 26 |

| TPDA-PMDA-COF | LIBs | 2669 | 233/0.5 A·g-1 | 57.1%/1800/5 | 27 |

| TQBQ-COF | SIBs | 94.36 | 452/0.02 A·g-1 | 96.4%/1000/1 | 28 |

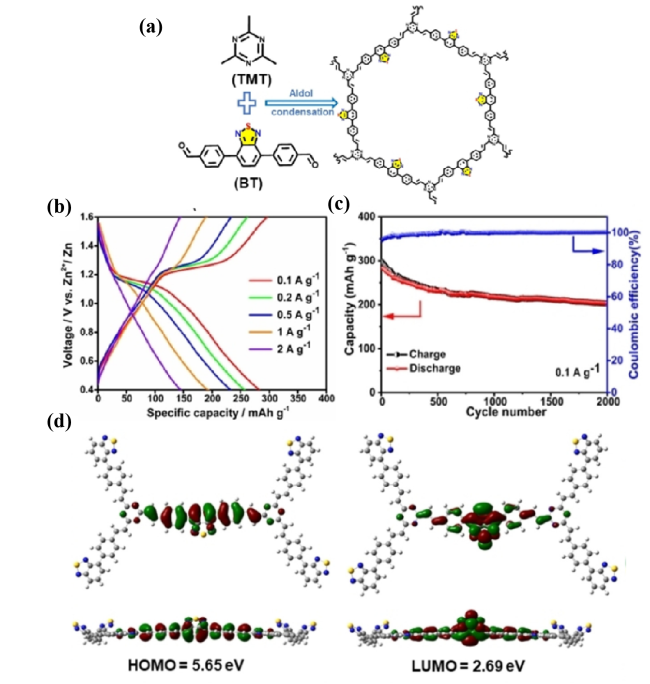

| COF-TMT-BT | AZIBs | 342.5 | 283.5/0.1 A·g-1 | 96.2%/2000/0.1 | 29 |

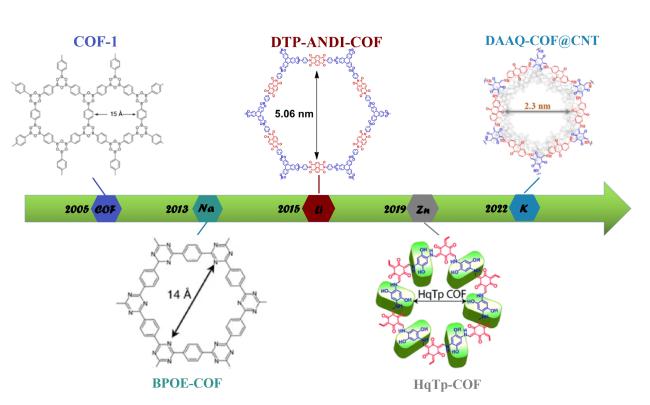

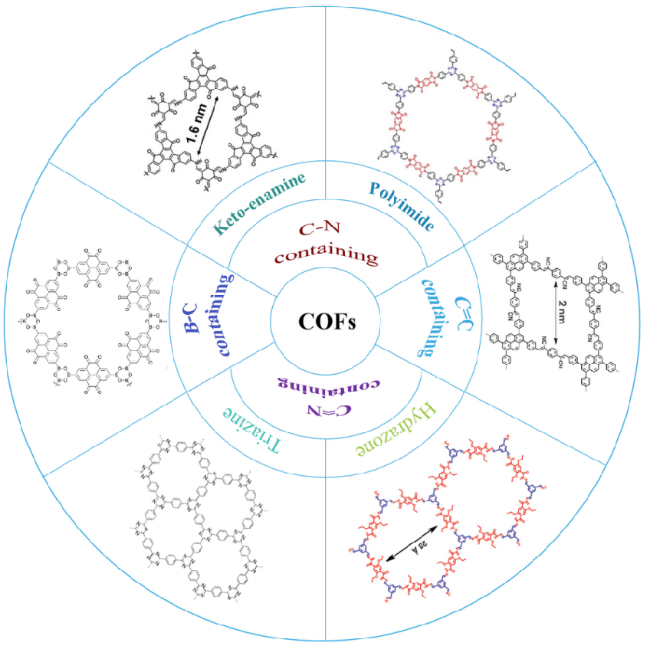

2 COFs的种类

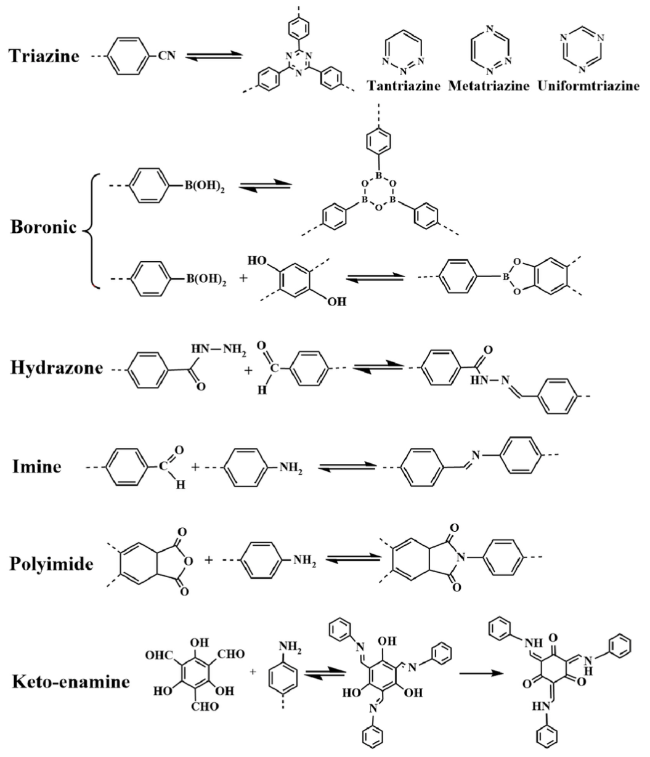

2.1 B-C型

2.2 C-N型

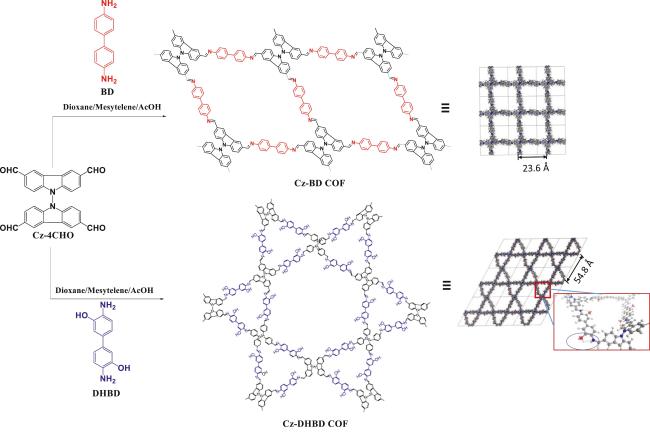

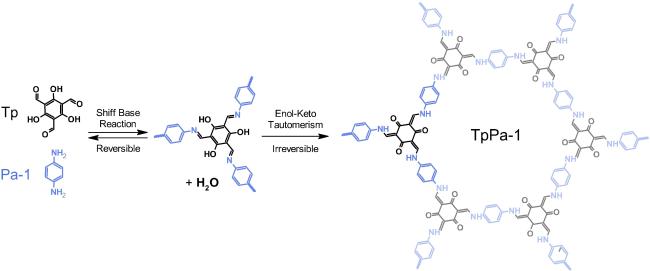

2.3 C=N型

2.4 C=C型

3 COFs的合成方法

3.1 溶剂热合成法

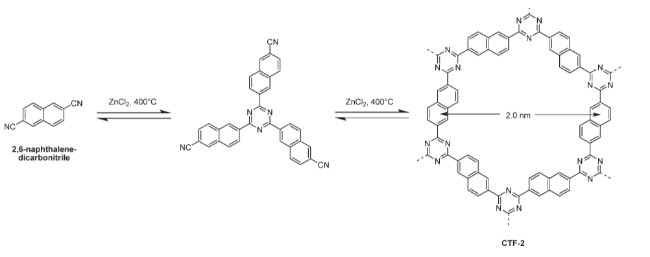

3.2 离子热合成法

3.3 微波辅助合成

3.4 机械化学合成法

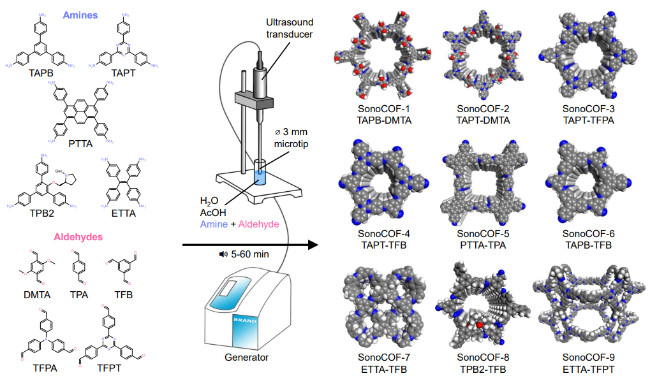

3.5 声化学合成法

表2 不同方法合成COFs的性能指标Table 2 Performance indexes of COFs synthesized by different methods |

| Synthesis method | Typical material | Recation time | Recation Temperature (℃) | Specific surface area (m2·g-1) | ref |

|---|---|---|---|---|---|

| Solvothermal | COF-1 | 72 h | 120 | 711 | 32 |

| TAPB-PZI | 72 h | 150 | 598.3 | 53 | |

| TFPM-PDAN | 72 h | 100 | 728.4 | 54 | |

| Ionic thermal | CTF-1 | 40 h | 400 | 791 | 71 |

| TAPB-PTCDA | 48 h | 300 | 1250 | 72 | |

| FCTF | 40 h | 400 | — | 73 | |

| Microwave | TTA-DPF | 30 min | 110 | 900 | 74 |

| LZU-1 | 30 min | 120 | 729 | 75 | |

| AEM-COF-2 | 40 min | 120 | 1487 | 76 | |

| Mechanochemical | TpPa-1 | 40 min | — | 61 | 67 |

| TpBpy-MC | 1.5 h | — | 293 | 77 | |

| NUS-9 | 45 min | — | 102 | 78 | |

| Phonochemistry | COF-1 | 1-2 h | — | 719 | 79 |

| COF-1 NN | 48 h | 100 | — | 70 |

4 COFs的微观结构设计策略

4.1 引入氧化还原活性位点

4.2 结晶度的调节

4.3 层间剥离策略

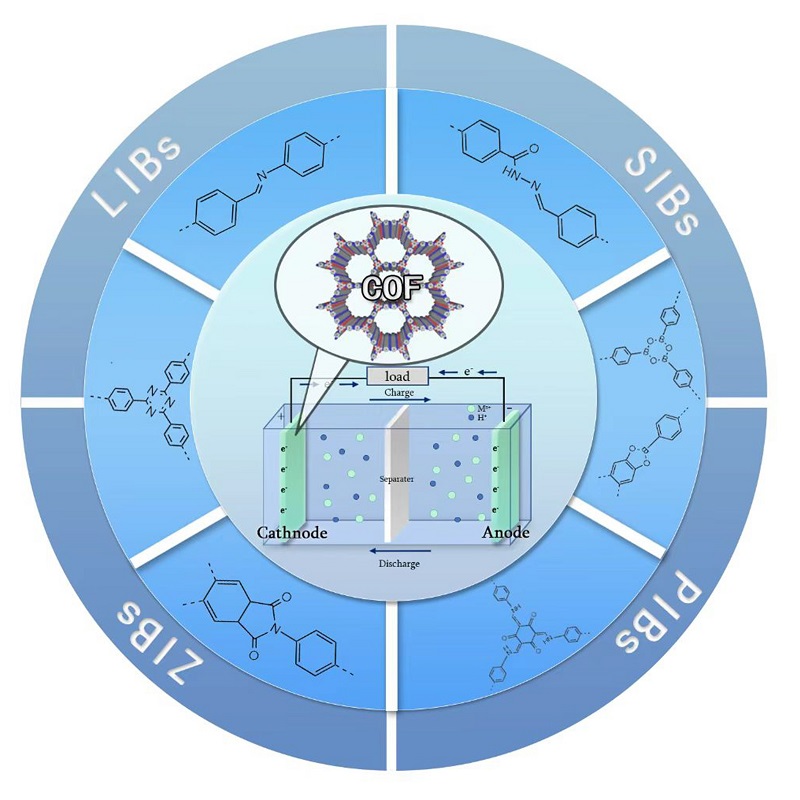

5 COFs在不同金属离子电池中的应用

表3 COFs在不同金属离子电池正极材料中的应用Table 3 COFs application in different metal ion battery cathode material |

| Name of the COFs | Batteries | Voltage Window (V) | Discharge specific capacity (mAh·g-1) | Cycle life (capacity retention/cycle/rate) | ref |

|---|---|---|---|---|---|

| TPPDA-CuPor-COF USTB-6-COF@G BFPPQ-COF@CNT IISERP-COF22 COF-N TAQ-BQ-COF HAQ-COF S@TAPT-COF GOPH-COF BT-PTO-COF TP-TA-COF SCNMC-COF TFPPy-ICTO-COF HATN-HHTP@CNT HATN-HHTP@CNT BAV-COF-Br- HATN-AQ-COF TPF-1S-COF DAPO-TpOMe-COF TPDA-PMDA-COF HTAQ-COF PT-COF50 E-TP-COF TPPDA-PI-COF NTCDI-COF PICOF-1 F-COF TP-COF/CNTs QPP-FAC-Pc-COF COF-CRO Tp-DANT-COF PI-ECOFs/rGO PD-NDI-Lp PPTODB-COF PIBN-G TpBpy-COF | LIBs LIBs LIBs AZIBs MIBs AZIBs AZIBs SIBs AZIBs AZIBs LIBs LIBs LIBs LIBs KIBs SIBs LIBs LIBs LIBs LIBs AZIBs LIBs LIBs LIBs LIBs SIBs KIBs KIBs KIBs LIBs LIBs LIBs LIBs LIBs LIBs AIBs | 1.5~4.2 1.2~3.9 1.7~3.3 0.2~1.6 0.3~2.5 0.4~1.6 0.26~1.5 1.5~3.2 0.2~1.6 0.4~1.5 1.2~4.3 3.6~4.2 0.05~3.0 1.2~3.8 1.2~3.8 1.4~3.9 1.2~3.9 0.01~3 1.5~4.2 1.2~4.3 0.1~1.45 1.5~3.5 1.5~3.5 2.6~4.1 1.5~3.5 0.01~3 0.01~3 0.01~3 0.01~3 0.5~4.5 1.5~4.0 1.5~3.5 1.5~3.5 1.5~3.5 1.5~3.5 0.01~2.3 | 142/0.06 A·g-1 285/0.2 C 87.5/0.2 C 690/1.5 A·g-1 120/0.05 A·g-1 208/0.1 A·g-1 339/0.1 A·g-1 109/0.1 A·g-1 70.2/0.015 A·g-1 225/0.1 A·g-1 207/0.2 A·g-1 160.5/1 C 338/0.1 A·g-1 231/0.05 A·g-1 218/0.1 A·g-1 152/0.05 A·g-1 319/0.5 C 1563/0.08 C 81.9/0.1 A·g-1 233/0.5 A·g-1 305/0.04 A·g-1 280/0.2 A·g-1 110/0.2 A·g-1 47/0.2 A·g-1 212/0.1 A·g-1 237/0.1 C 248/0.05 A·g-1 290/0.1 A·g-1 424/0.05 A·g-1 268/0.1 C 144.4/0.34 C 124/0.1 C 77/0.5 C 198/0.02 A·g-1 271/0.1 C 307/0.1 A·g-1 | 85%/3000/1 A·g-1 70%/6000/5 C 86%/600/5 C 83%/6000/5 A·g-1 99%/300/0.2 A·g-1 87%/1000/1 A·g-1 99%/10000/5 A·g-1 76%/2000/2 A·g-1 82%/500/0.015 A·g-1 98%/10000/5 A·g-1 93%/1500/5A·g-1 87.5%/200/1 C 100%/1000/1 A·g-1 100%/6900/0.5 A·g-1 86.5%/2400/0.5 A·g-1 76.5%/500/0.25 A·g-1 80%/3000/10 C 43.5%/1000/2 C 94%/200/0.1 A·g-1 57.1%/1800/5 A·g-1 87%/1000/2 A·g-1 82%/3000/2 A·g-1 87.3%/500/0.2 A·g-1 65%/3000/1 A·g-1 86%/1500/2 A·g-1 84%/175/0.3 C 99.7%/5000 /1 A·g-1 80%/500/0.2 A·g-1 99.9%/10000/2 A·g-1 99%/100/0.1 C 95%/600/7.5 C 72.6%/300/1 C 80%/400/2.5 C 68.3%/150/0.02 A·g-1 86%/300/5 C 100%/13000/2 A·g-1 | 98 99 100 101 102 88 103 104 105 82 106 107 108 109 109 110 26 111 112 27 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 |

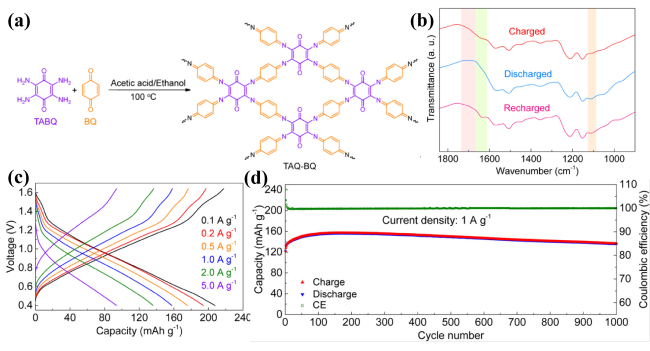

5.1 锂离子电池

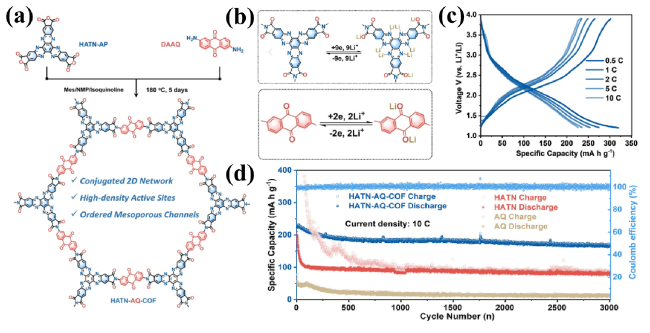

图16 (a) HATN-AQ-COF的合成示意图;(b) HATN-AQ-COF的电化学氧化还原机理;(c) 不同电流密度下的充放电曲线;(d) HATN-AQ-COF的长期循环性能[26]Fig. 16 (a) Schematic diagram of HATN-AQ-COF synthesis; (b) the electrochemical redox mechanism of HATN-AQ-COF; (c) charge/discharge profiles for varied current densities; (d) long-term cycling performance of HATN-AQ-COF[26] |

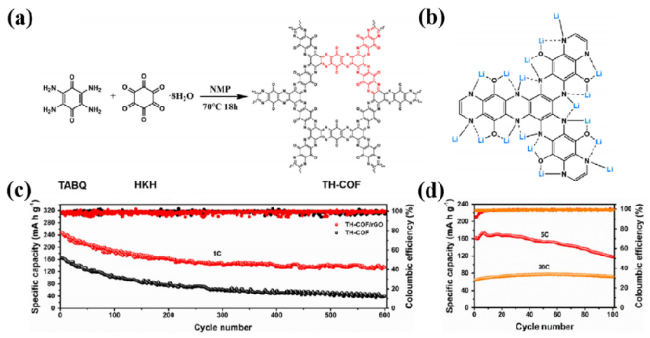

图17 (a) TH-COF的合成示意图;(b) TH-COF的电化学氧化还原机理;(c) TH-COF的长期循环性能;(d) TH-COF在5 C和20 C电流密度下的循环性能[132]Fig. 17 (a) Schematic diagram of HATN-AQ-COF synthesis; (b) the electrochemical redox mechanism of HATN-AQ-COF; (c) long-term cycling performance of TH-COF; (d) long-term cycling performance of TH-COF at 5 C and 20 C [132] |

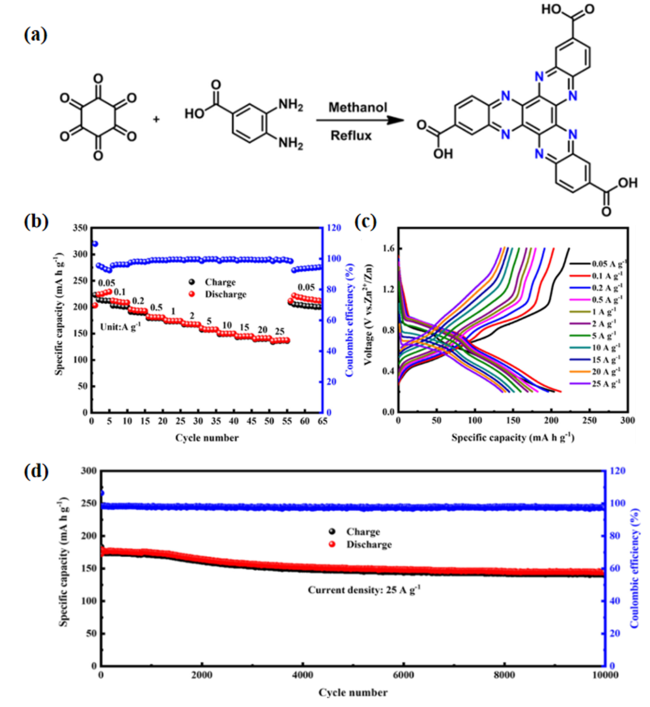

5.2 钠离子电池

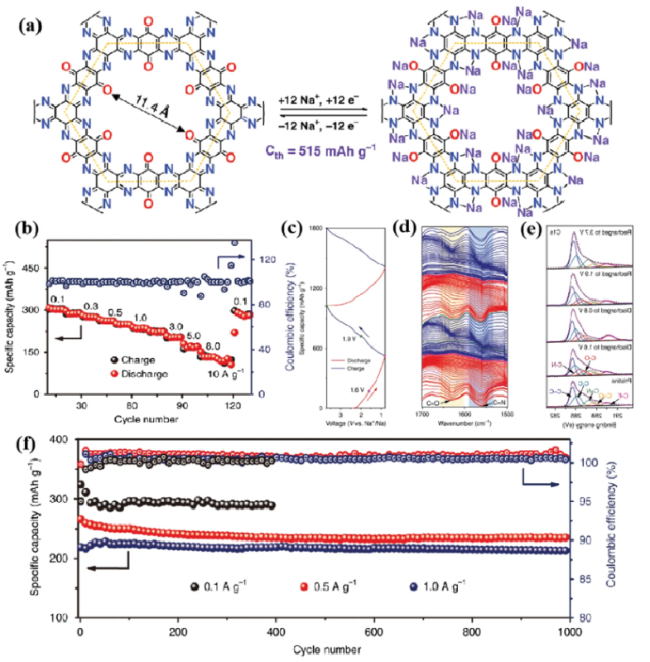

图19 (a) TQBQ-COF的化学结构和可能的电化学氧化还原机理;(b) TQBQ-COF在0.02 A·g-1下的充放电曲线;(c) TQBQ-COF的原位FTIR光谱;(d) TQBQ-COF在不同充/放电状态下的C 1s XPS谱;(e) TQBQ-COF的倍率性能;(f) TQBQ-COF的长期循环性能[28]Fig. 19 (a) The chemical structure and possible electrochemical redox mechanism of TQBQ-COF; (b) Discharge/charge profiles of TQBQ-COF electrode at 0.02 A·g-1; (c) In-situ FTIR spectra of TQBQ-COF; (d) the C1s XPS spectra of TQBQ-COF electrodes at different charge/discharge states; (e) rate performance of TQBQ-COF; (f) long-term cycling performance of TQBQ-COF [28] |

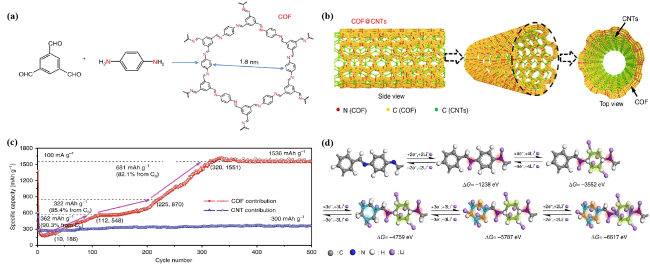

5.3 钾离子电池

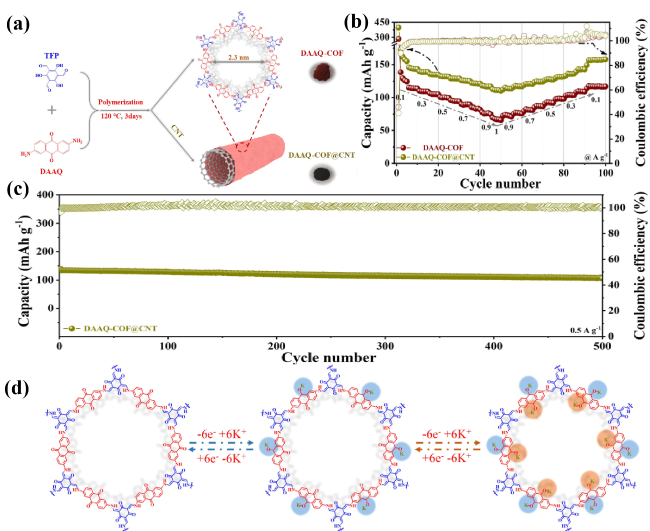

图20 (a) DAAQ-COF和DAAQ-COF@CNT合成示意图;(b) DAAQ-COF和DAAQ-COF@CNT的倍率性能;(c) DAAQ- COF@CNT的长期循环性能;(d) DAAQ- COF@CNT的电化学氧化还原机理[140]Fig. 20 (a) Schematic illustration of synthesis of the DAAQ-COF and DAAQ-COF@CNT; (b) rate performances of the DAAQ-COF and DAAQ-COF@CNT; (c) long-term cycling performance of DAAQ-COF@CNT; (d) electrochemical redox mechanism of DAAQ-COF@CNT in charge and discharge process [140] |