1 引言

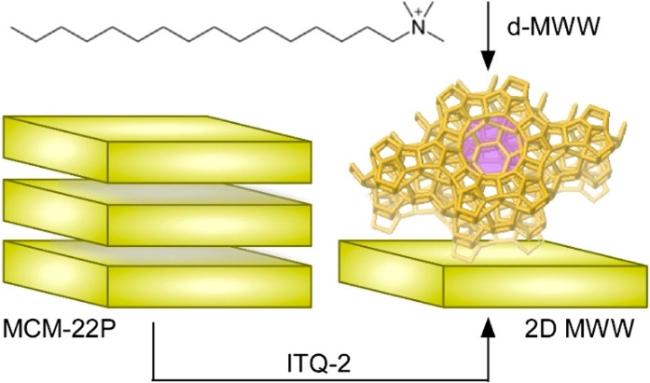

2 二维层状沸石的合成

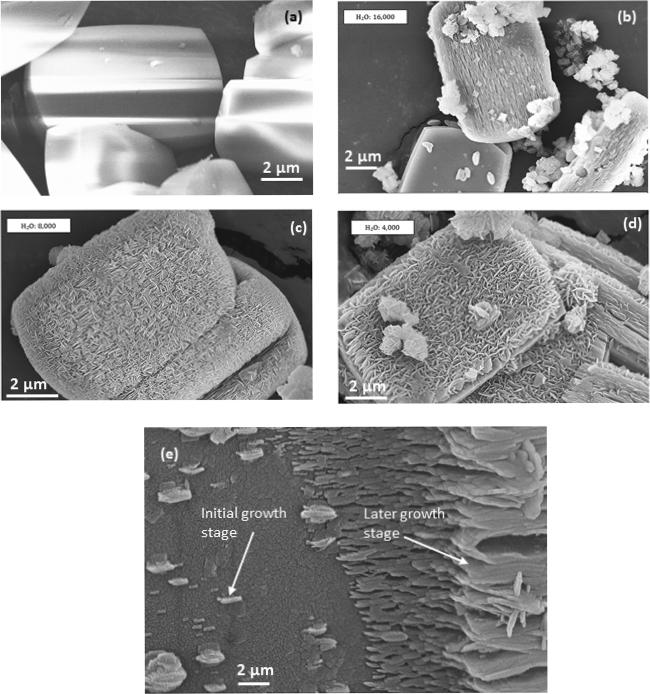

2.1 自下而上合成法

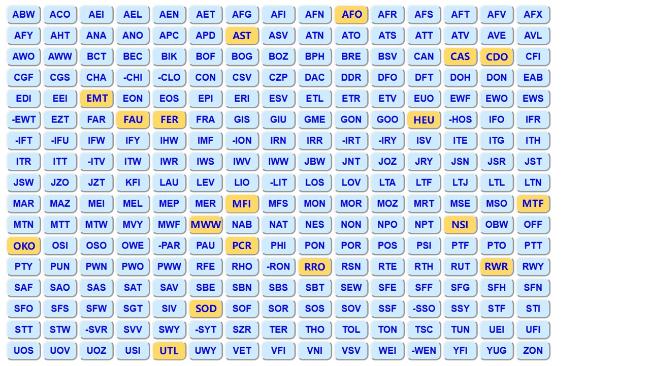

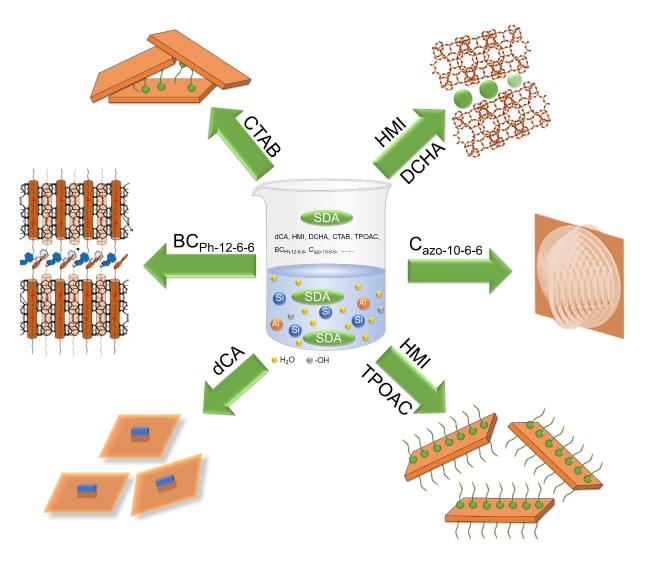

2.1.1 结构导向剂模板法

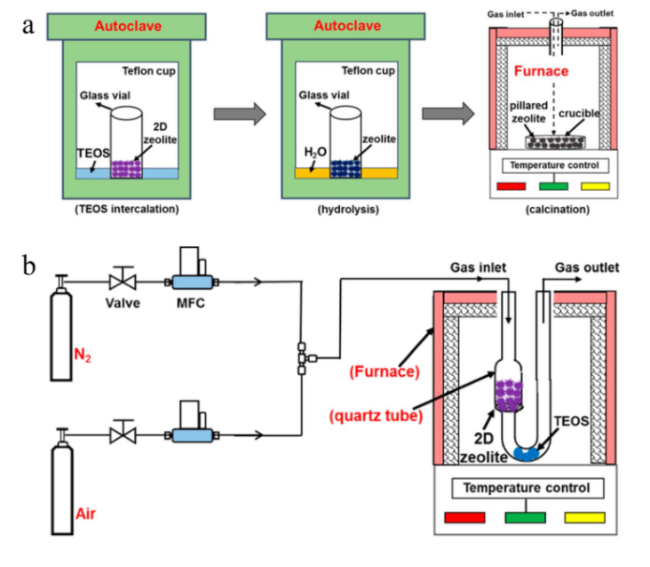

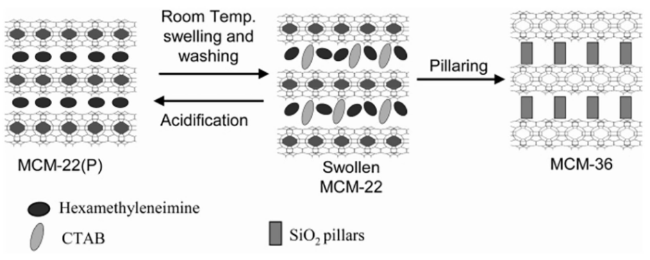

2.1.2 层间自支撑合成法

2.1.2.1 苯基季铵盐模板剂

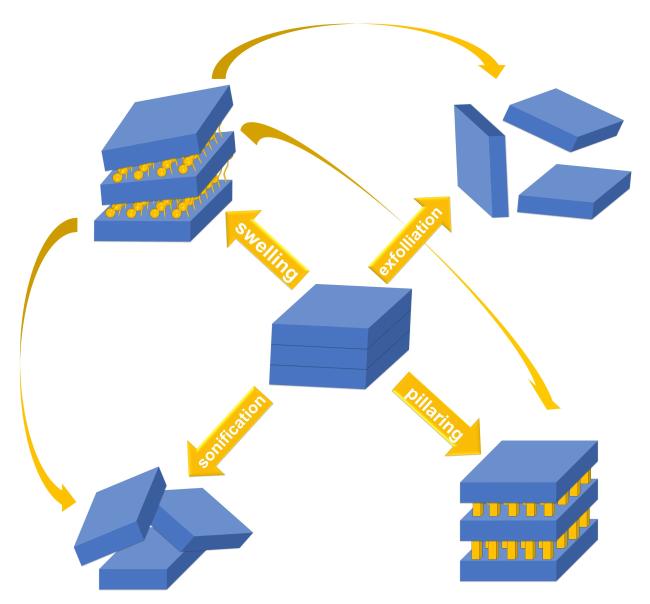

2.1.2.2 双模板法

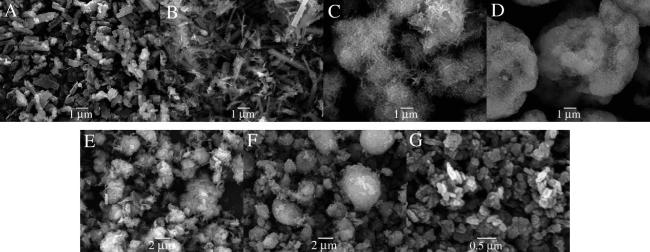

图4 用C22-6-6/TPAOH摩尔比为10/0(a)、10/1(b)、10/2(c)、10/3(d)、10/5(e)、10/8(f)、10/12(g)和10/20(h)制备的MFI沸石的扫描电子显微镜(SEM)图像[44]。Si/Al比为~40(i)的商用MFI沸石作为对照Fig. 4 SEM images of MFI zeolites obtained with C22-6-6/TPAOH molar ratio of (a) 10/0, (b) 10/1, (c) 10/2, (d) 10/3, (e) 10/5, (f) 10/8, (g) 10/12, and (h) 10/20, respectively, in the dual template synthesis. (i) Commercial MFI with Si/Al ratio of ∼40 was used for comparison[44]. Copyright © 2014, American Chemical Society |