1 引言

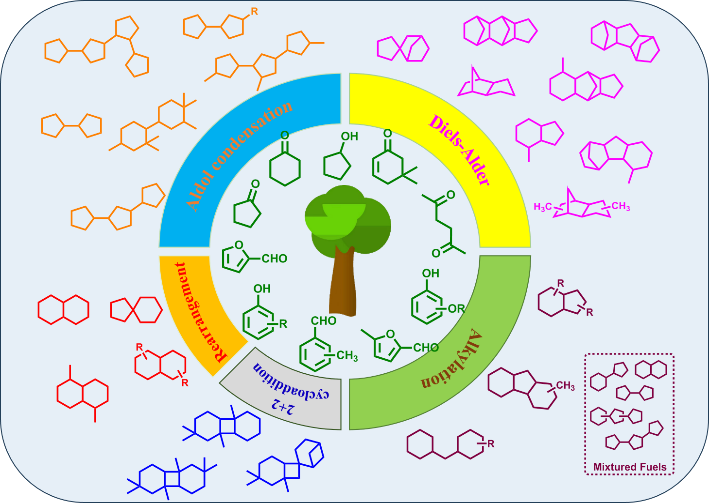

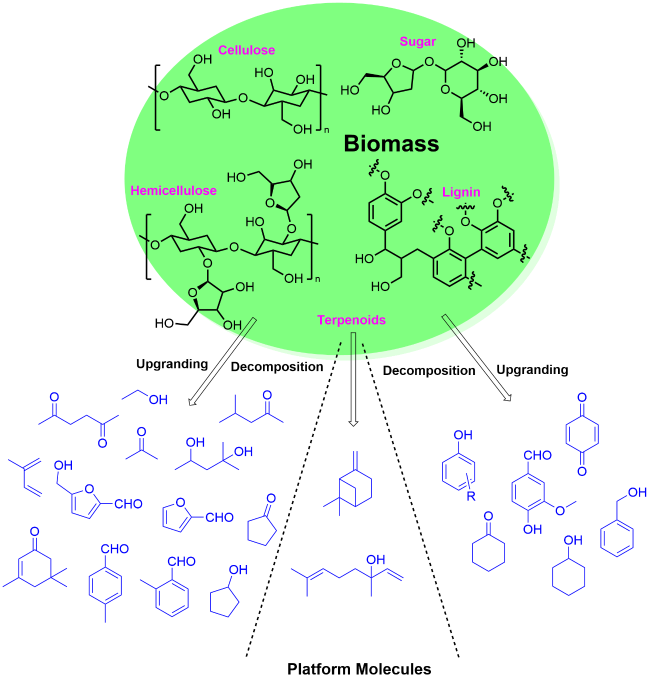

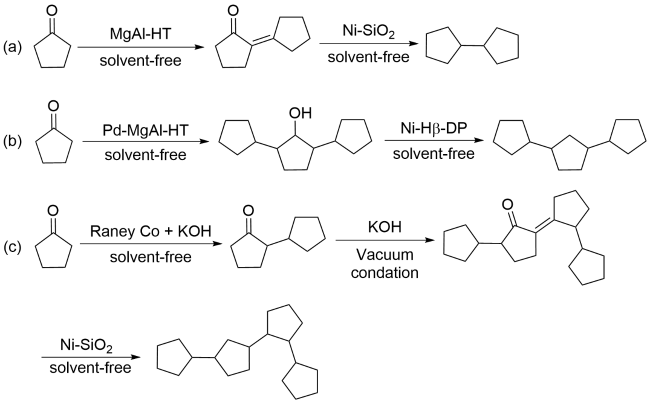

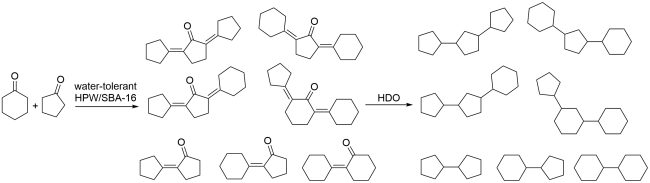

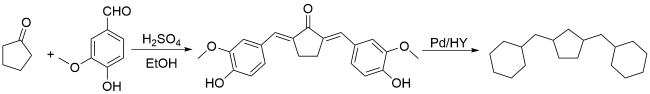

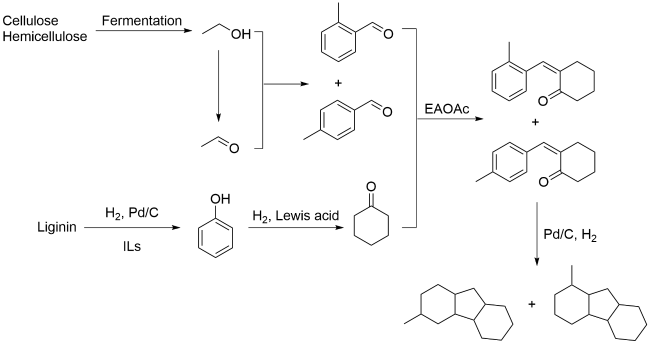

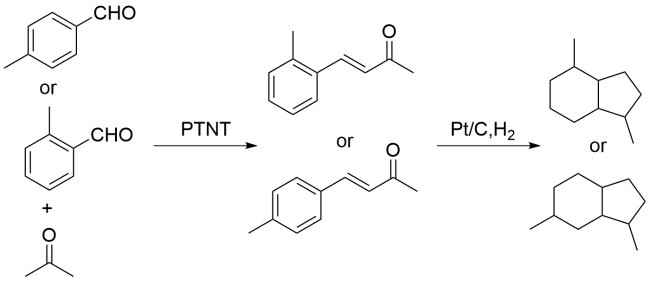

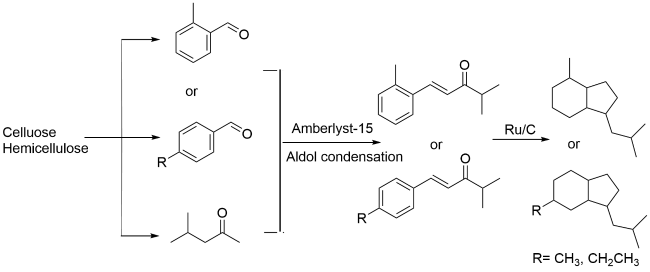

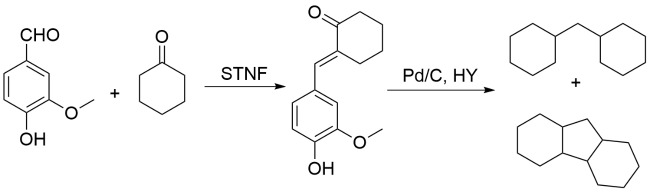

2 羟醛缩合反应

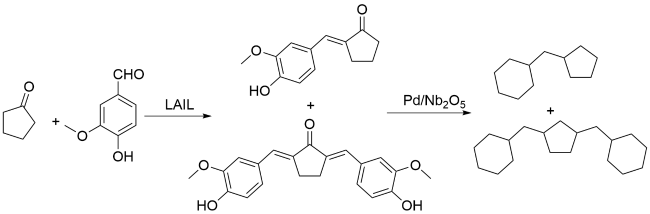

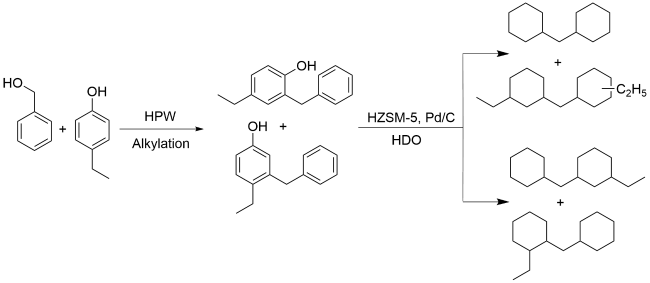

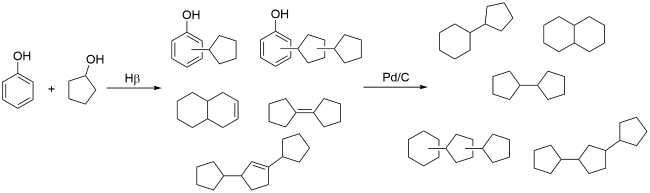

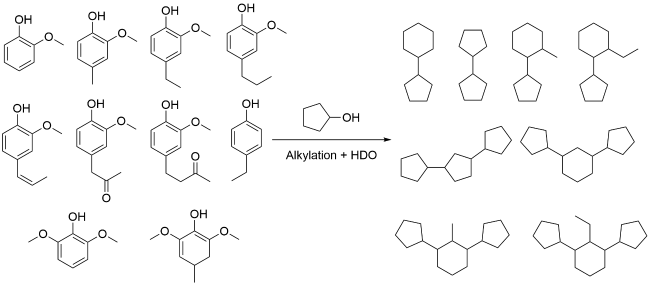

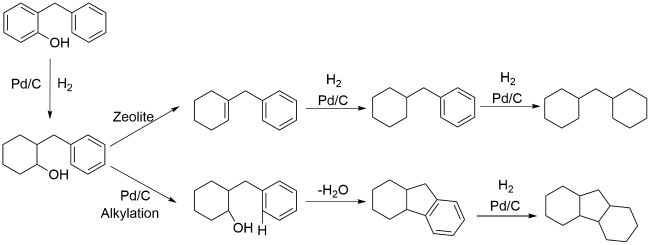

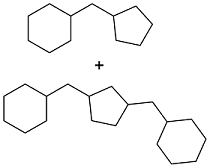

3 烷基化、羟醛缩合-氢化脱氧-烷基化反应

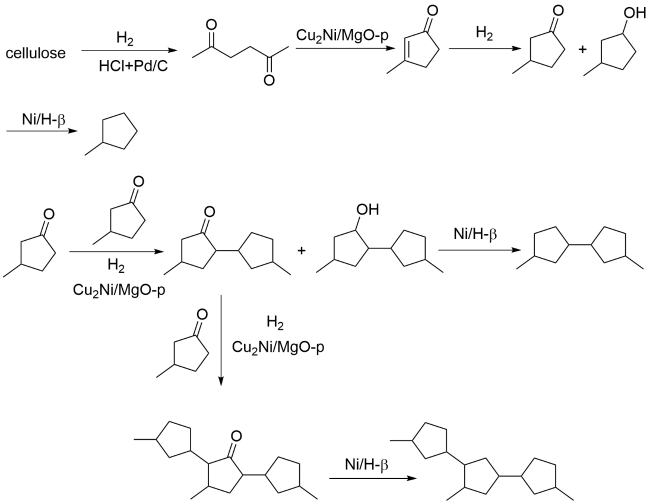

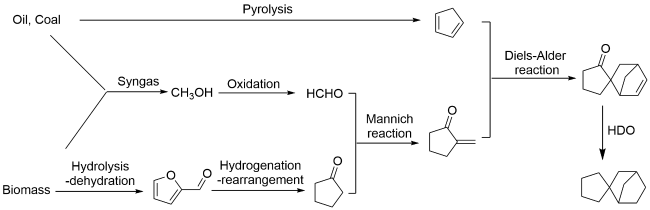

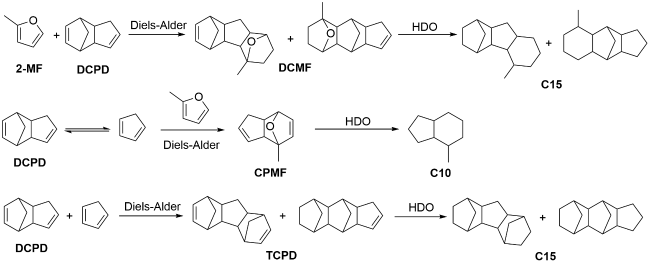

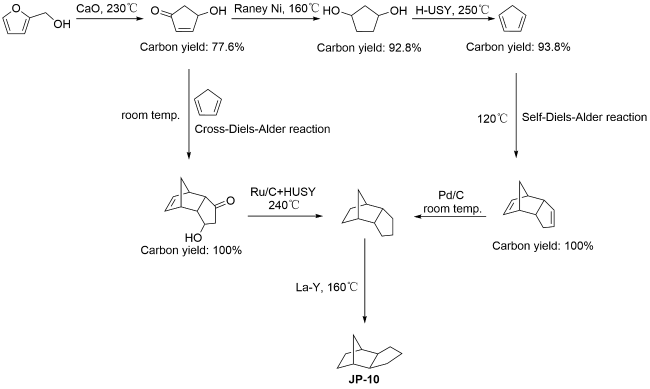

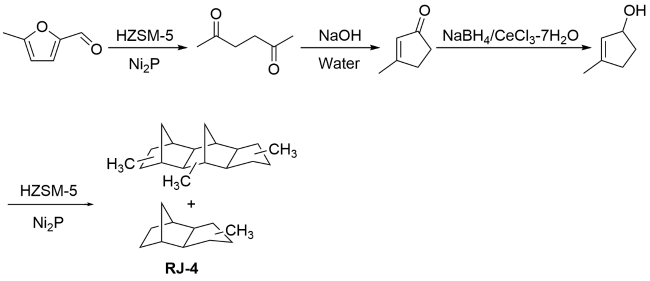

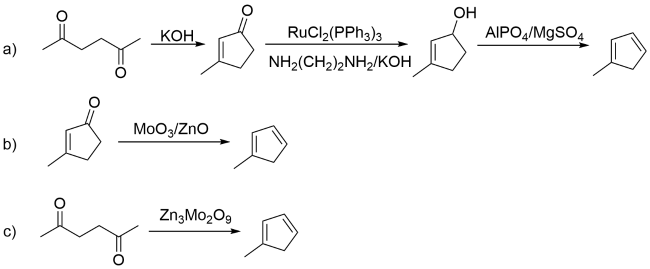

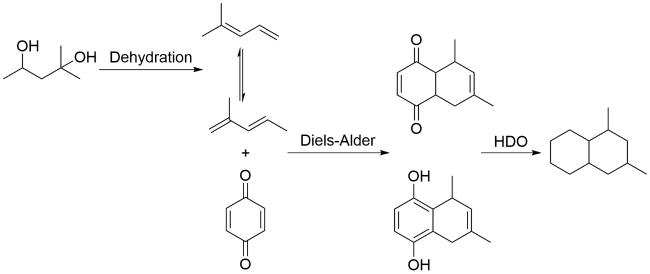

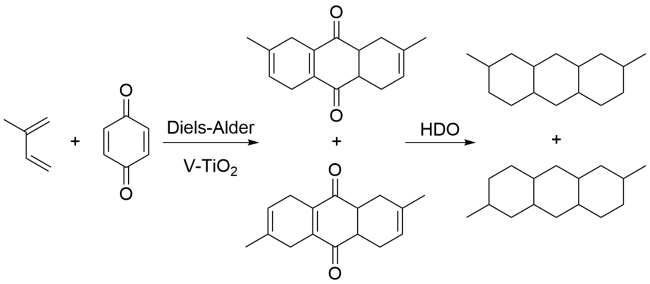

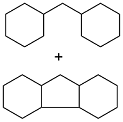

4 Diels-Alder反应

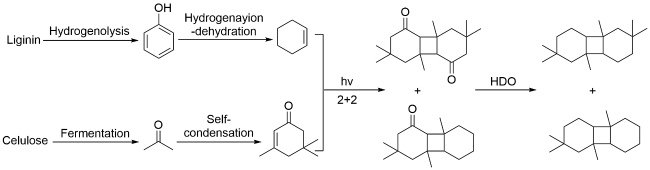

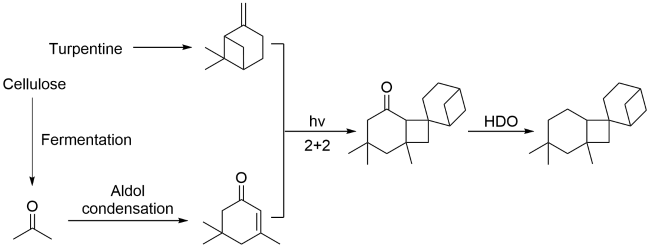

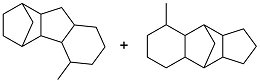

5 光促进2+2环加成反应

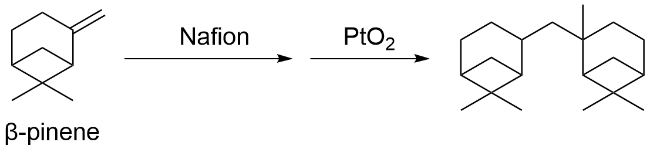

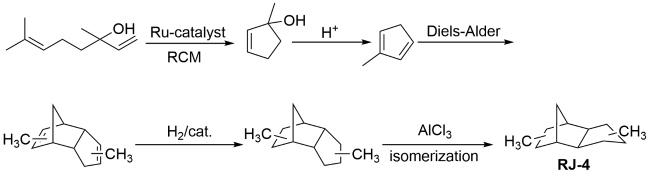

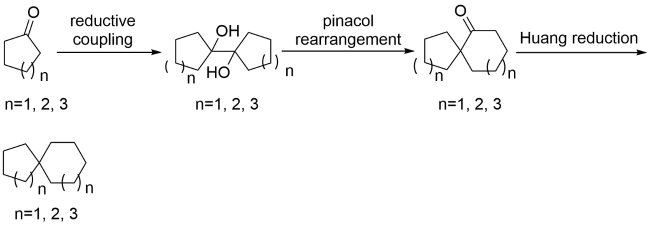

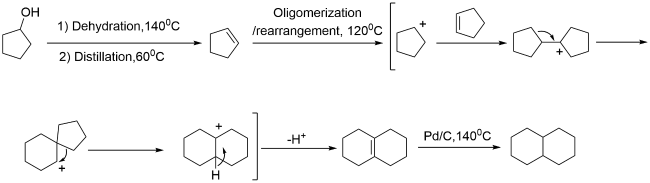

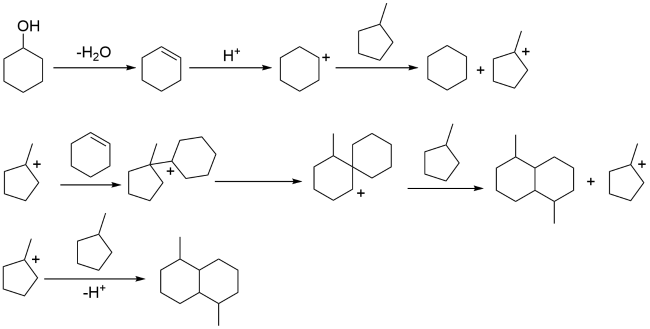

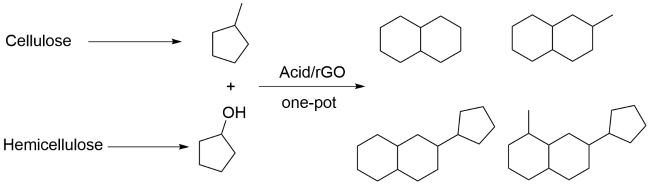

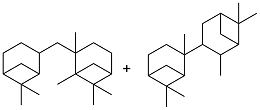

6 重排反应

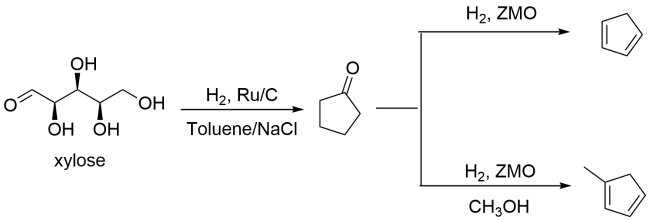

7 燃料性能总结

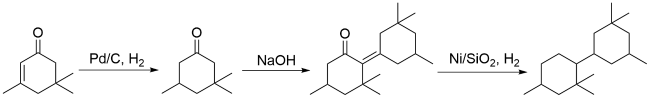

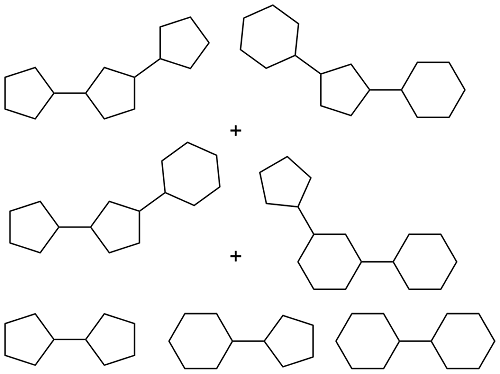

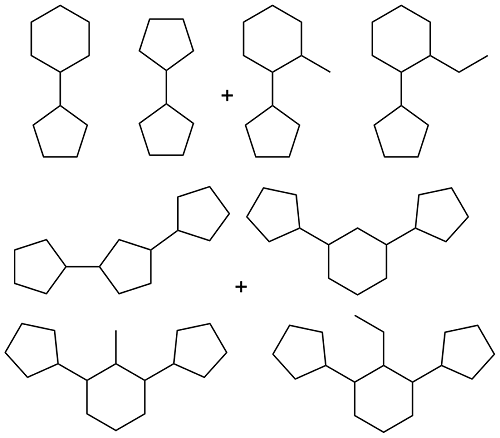

表1 由生物质原料合成的多环碳氢高密度航空燃料性能总结Table 1 Properties of multi-cyclic hydrocarbon high-density aviation fuels from biomass |

| Feedstock | Main component structure | Density (20 ℃, g/mL) | Freezing point (℃) | Heat value (MJ/L) | Viscosity (25 ℃, mm2/s) | Ref |

|---|---|---|---|---|---|---|

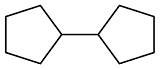

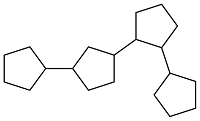

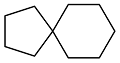

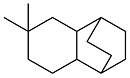

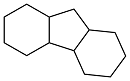

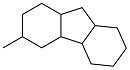

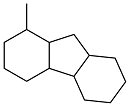

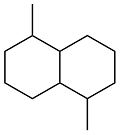

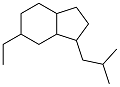

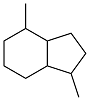

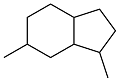

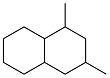

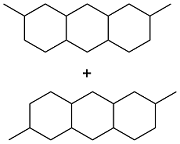

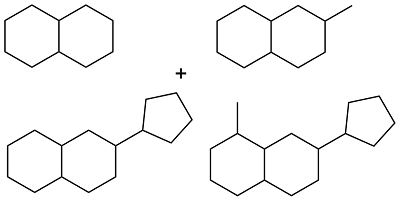

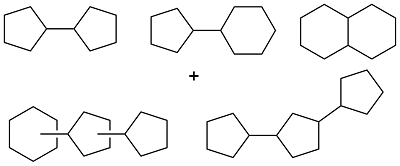

| Cyclopentanone |  | 0.866 | -38 | 36.7 | 1.62 | 23 |

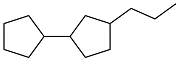

| Cyclopentanone and n-propanol |  | 0.854 | < -80 | 38.12 | 2.294 (20 ℃) | 21 |

| Cyclopentanone and benzyl alcohol |  | 0.906 | -58 | 39.42 | 9.923 (20 ℃) | 21 |

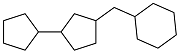

| Cyclopentanone |  | 0.91 | — | — | 4.774 | 24 |

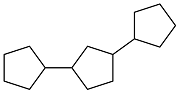

| Cyclopentanone |  | 0.943 | -39.5 | — | — | 25 |

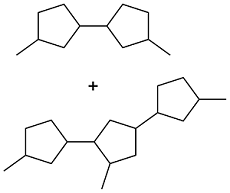

| 2, 5-hexanedione |  | 0.88 | -48 | — | — | 29 |

| Linalool or 5-methylfurfural |  | 0.94 | < -40 | 39.0 | 60 (-40 ℃) | 46,48 |

| Furfuryl alcohol or xylose |  | 0.94 | -79 | 39.6 | 19 (-40 ℃) | 47 |

| Cyclopentanone |  | 0.87 | -76 | 37.16 | 2.12 | 59 |

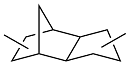

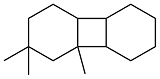

| Cyclopentanone and cyclopentadiene |  | 0.952 | -53 | 40.18 | 5.9 | 44 |

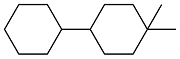

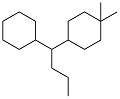

| Cyclohexanone |  | 0.887 | 1.2 | 38.11 | 3.72 | 63 |

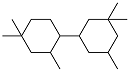

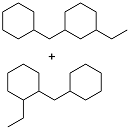

| Cyclohexanone and dimedone |  | 0.87 | -26 | 37.81 | 6.589 (20 ℃) | 18 |

| Isophorone |  | 0.858 | -51 | — | — | 31 |

| Cyclohexanone |  | 0.893 | -51 | 38.41 | 4.37 | 59 |

| Dimedone and cyclohexenone |  | 0.921 | -20 | 39.63 | 8.624 (20 ℃) | 18 |

| 2-benzylphenol |  | 0.959 | -15 | 40.1 | 1752 (20 ℃) | 38 |

| 4-methylbenzaldehyde and cyclohexanone |  | 0.99 | -22 | — | — | 39 |

| 2-methylbenzaldehyde and cyclohexanone |  | 0.96 | -3 | — | — | 39 |

| Cyclopentanol |  | 0.896 | -37 | — | — | 60 |

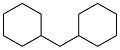

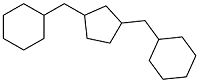

| Cyclohexanol and methylcyclopentane |  | 0.88 | < -51 | 37 | 22 (-40 ℃) | 61 |

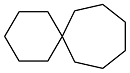

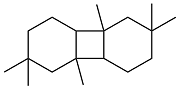

| Isophorone and cyclohexene |  | 0.903 | -55 | 38.77 | 7.2 | 57 |

| Isophorone |  | 0.892 | -40 | 38.58 | 22.4 | 57 |

| Isophorone and β-pinenes |  | 0.911 | -51 | 38.67 | — | 58 |

| 2-benzylphenol |  | 0.876 | -20 | 36.96 | 5.1 (20 ℃) | 38 |

| Benzylalcohol and 4-ethylphenol |  | 0.873 | -42 | 37.27 | 10.7 (20 ℃) | 34 |

| Dimedone, benzaldehyde and acetone |  | 0.883 | -70 | 38.51 | 49.47 (20 ℃) | 18 |

| Dimedone and 5-methylfurfural |  | — | -55 | 43.4 MJ/kg | — | 17 |

| 2-methylbenzaldehyde and t-butyl methyl ketone |  | 0.895 | -43 | 36.96 | 5.1 (20 ℃) | 42 |

| 4-ethylbenzaldehyde and t-butyl methyl ketone |  | 0.902 | -50 | 37.27 | 10.7 (20 ℃) | 42 |

| 2-methylbenzaldehyde and acetone |  | 0.91 | -44 | — | — | 40 |

| 4-ethylbenzaldehyde and acetone |  | 0.94 | -41 | — | — | 40 |

| Cyclopentanone and vanillin |  | 0.943 | -35 | — | — | 27 |

| Cyclopentanone and vanillin |  | 0.89 | < -60 | — | — | 28 |

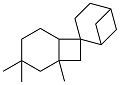

| 2-methylfuran and dicyclopentadiene |  | 0.984 | -58 | 41.96 | 15.5 (20 ℃) | 45 |

| β-Pinenes |  | 0.94 | < -30 | 39.5 | 4199 (-10 ℃) | 32 |

| Cyclohexanone and vanillin |  | 0.95 | -17 | 39.3 | — | 43 |

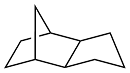

| 2-methyl-2,4-pentanediol and p-quinone |  | 0.91 | -48∽-27 | — | — | 53 |

| Isophene and p-quinone |  | — | — | 45.7 MJ/kg | — | 54 |

| Cyclohexanol and methylcyclopentane |  | 0.90 | < -72 | 38.0 | 4.3 (20 ℃) | 62 |

| Phenol and cyclopentanol |  | 0.88 | < -75 | 37.4 | 3.5 (20 ℃) 10.4 (-20 ℃) | 36 |

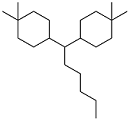

| Cyclopentanone and cyclohexanone |  | 0.905 | < -50 | 38.67 | 7.6 (20 ℃) | 26 |

| Lignin oil and cyclopentanol |  | 0.91 | < -60 | 39.0 | 5.59 (20 ℃) | 37 |