1 引言

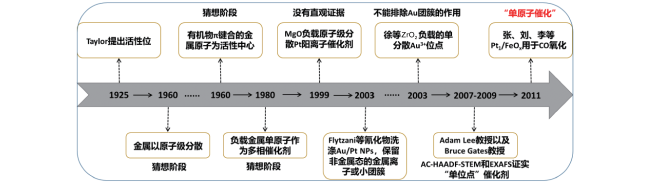

2 单原子催化概念的提出

3 单原子催化的发展现状

3.1 单原子催化剂制备

表1 单原子催化剂不同制备方法对比Table 1 Comparison of the different preparation methods for SACs |

| 分类 | 方法名称 | 优点 | 缺点 |

|---|---|---|---|

| 自下而上 | 质量分离软着陆法 | 原子分布均匀 | 需要特殊设备、反应条件苛刻、成本高 |

| 原子层沉积法 | |||

| 球磨法 | 成本低、操作简便 | 小球或添加剂的污染 | |

| 湿化学法 | 制备过程简便、无需特殊复杂设备 | ||

| 电沉积法 | 精确控制原子分散 | 电解质溶液可能引入杂质,金属单原子与载体的作用力不可控,对金属物种还原电位有特殊要求 | |

| 自上而下 | 高温热解法 | 热稳定性高 | 成本高 |

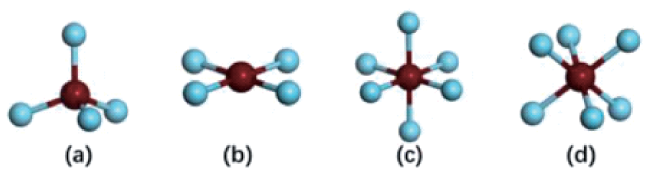

3.2 单原子催化剂表征

表2 单原子催化剂表征方法Table 2 Characterization methods for SACs |

| 表征方法 | 简写 | 特点 | 结构信息 | |

|---|---|---|---|---|

| 1 | 透射电子显微镜 | TEM | 直观、可视性;检测区域具有限制性,无法反映样品的整体信息 | 催化剂原子尺度信息 |

| 2 | 扫描透射显微镜 | STEM | 通过机械操作导电尖端,记录隧穿电流,对表面原子位置进行常规成像 | 催化剂原子尺度信息 |

| 3 | X 射线光电子能谱 | XPS | 表面信息 | 揭示单原子催化剂表面化学组成和原子价态信息 |

| 4 | 红外光谱技术 | IR | 仪器和操作简单;能够方便、 快速且经济地提供位点特异性信息 | 催化剂金属原子分散性质,推断出活性中心及其局部结构特征 |

| 5 | X射线吸收光谱 | XAS | 分辨率高、可在原位条件下操作 | 提供高灵敏度的宏观平均结构特征和配位信息 |

| 6 | 电子自旋共振 | EPR | 用于探测含有未配对电子的顺磁性物种 | 可提供顺磁中心的性质:对称性、电子结构、价态变化以及与反应物的相互作用等 |

| 7 | 核磁共振 | NMR | 确定金属原子的锚定位点、跟踪有机金属前驱体的吸附情况 | 提供单原子催化剂的结构信息 |

| 8 | 低能离子散射谱 | LEIS | 对被测元素最外层原子敏感 | 有助于定性分析目标原子表面分布,或进一步对其浓度定量 |

3.3 单原子催化剂应用

4 金属中心与配位原子的凝聚效应

4.1 金属与载体相互作用形式

4.1.1 缺陷位锚定作用

表3 金属单原子(M)在载体(Sup)上锚定位置列表[19]Table 3 A list of the anchoring positions of metal single atoms (M) on the support (Sup)[19]. Copyright 2020, ACS |

| Sup | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| M | CeO2 | FeOx | Al2O3 | TiO2 | WOx | MgO | ZnO | MnO2 | ||

| Co | D,Mv | |||||||||

| Ni | Mv | |||||||||

| Cu | Ov | Mv | ||||||||

| Ru | Al3+ | Mv | ||||||||

| Pd | D | D | D,Ov | |||||||

| Ag | Mv | |||||||||

| Pt | D,Ov | Ov,Mv | Al3+ | D,Ov, Mv,Ti3+ | Ov | Mv | ||||

| Au | Ov, Mv | Mv | Ov | Mv | Mv | |||||

| Mo | Mv | |||||||||

D: defect. Ov: oxygen vacancy. Mv: metal vacancy. |

4.1.2 金属中心与O(OH)相互作用

4.1.3 空间限域效应

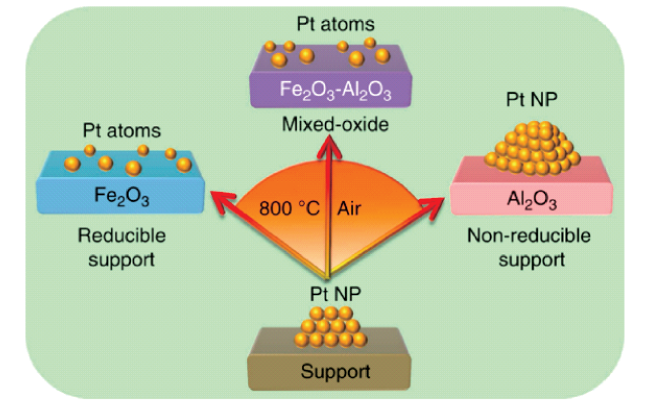

4.1.4 金属-载体强相互作用(SMSI)

4.1.5 共价金属-载体相互作用(CMSI)

4.1.6 电子金属-载体相互作用(EMSI)

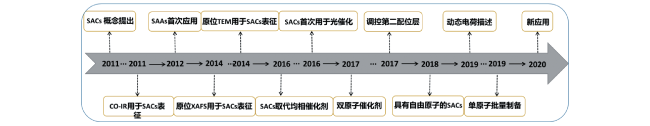

4.2 配位原子调变聚集体的结构

4.2.1 配位原子调变聚集体的几何结构

4.2.2 配位原子调变聚集体的电子结构

4.3 金属聚集形式对催化性能的影响

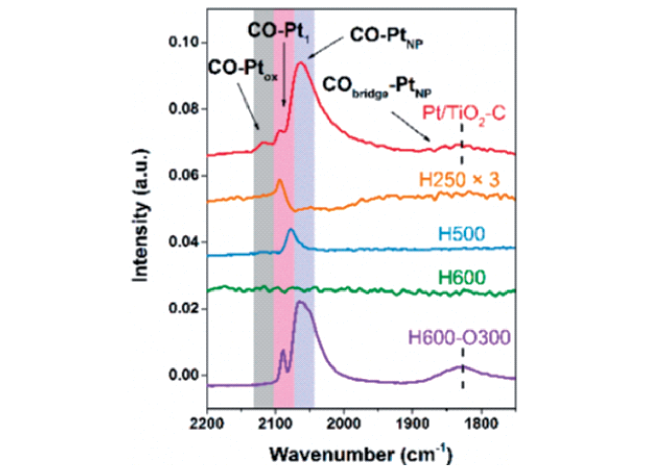

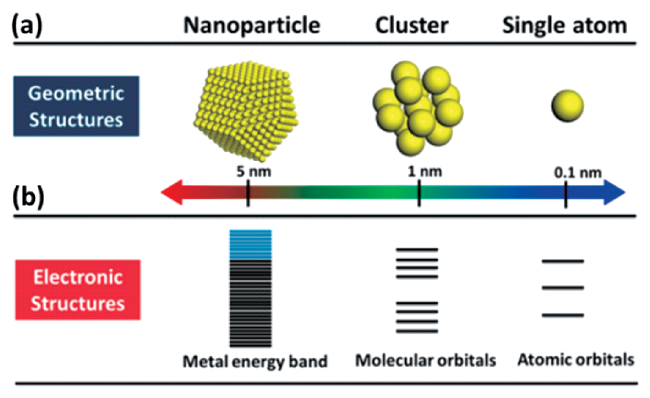

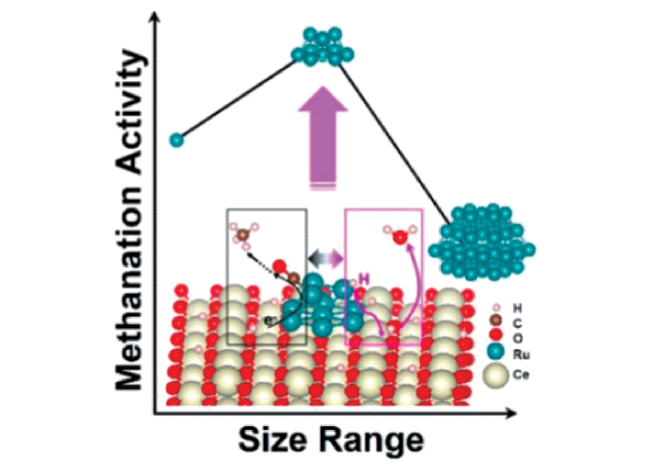

4.3.1 单原子、团簇及纳米颗粒等聚集体的催化性质

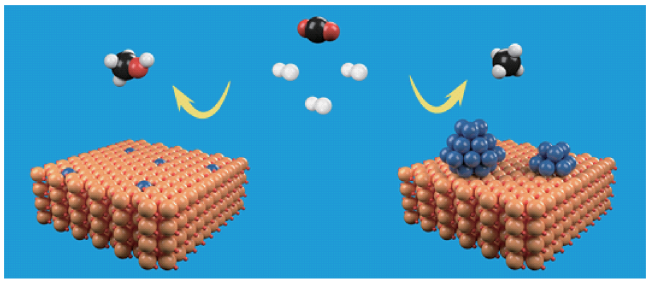

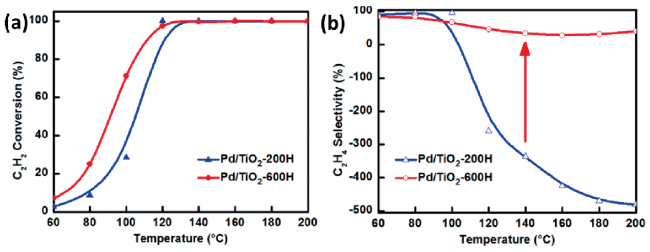

图10 包裹纳米颗粒暴露单原子调控加氢产物选择性。乙炔半加氢反应中不同还原温度处理的催化剂(Pd/TiO2-H200,Pd单原子和Pd纳米颗粒共存;Pd/TiO2-H600,Pd纳米颗粒被包裹,Pd单原子为活性中心)的(a)C2H2转化率和(b)C2H4选择性[128]Fig.10 Encapsulation nanoparticles while exposing single atoms to regulate hydrogenation product selectivity. Semi-hydrogenation of acetylene (a) The C2H2 conversion and (b) C2H4 selectivity of catalysts treated at different reduction temperatures (Pd/TiO2-H200: contains Pd single-atoms and Pd nanoparticles; Pd/TiO2-H600: Pd nanoparticles are encapsulated while exposing Pd single-atoms as the active center)[128]. Copyright 2022, Springer |