从废水到新能源:光催化燃料电池的优化与应用

|

梁国熙 香港城市大学AERC研究所所长,香港特别行政区能源咨询委员会委员、香港工程师学会能源分部顾问委员、香港品质保证局下属能源管理系统委员会主席、能源学会(香港分会)前主席、Applied Energy和HKIE Transactions期刊编委,研究领域主要涉及太阳能光催化燃料电池、先进的热力循环系统和碳管理等,已发表160多篇学术期刊论文,18项学术专著(或章节),获得7项专利,超过80个特邀报告演讲,2018年Clarivate高被引学者。 |

收稿日期: 2022-04-14

修回日期: 2022-08-07

网络出版日期: 2022-09-19

基金资助

国家自然科学基金项目(21875200)

国家自然科学基金项目(22006007)

From Wastewater to Energy Recovery: The Optimized Photocatalytic Fuel Cells for Applications

Received date: 2022-04-14

Revised date: 2022-08-07

Online published: 2022-09-19

Supported by

National Natural Science Foundation of China(21875200)

National Natural Science Foundation of China(22006007)

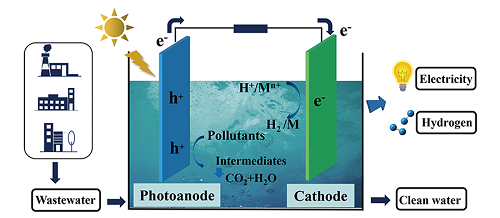

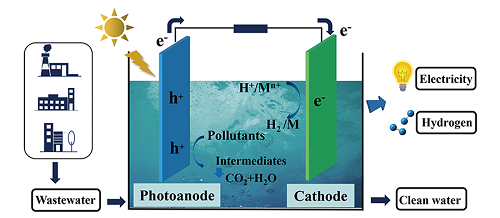

随着经济的飞速发展,社会对能源的需求日益扩大,对工业废水的无害化处理也提出了更高的要求。光催化燃料电池 (photocatalytic fuel cell, PFC) 在燃料电池中引入半导体光催化材料作为电极,实现了有机污染物高效降解和同步对外产电的双重功能,在废水无害化与资源化利用方面具有潜在的应用价值。半导体光催化电极是PFC系统高效运行的核心组件,增强其可见光响应和光生载流子分离是提高PFC性能的关键策略。反应器结构设计和运行参数优化也有利于改善PFC性能。本文从PFC基本原理和应用入手,综述了PFC在环境污染物资源化处理中的研究进展,并详细阐述了提高PFC的污染控制性能和产电效率的优化手段,为进一步设计高效稳定的PFC系统并实现其在水污染控制和清洁能源生产中的应用提供理论指导。

占兴 , 熊巍 , 梁国熙 . 从废水到新能源:光催化燃料电池的优化与应用[J]. 化学进展, 2022 , 34(11) : 2503 -2516 . DOI: 10.7536/PC220415

The social demand for energy is highly increasing because of the rapid development of economy. On the other hand, environmentally safe treatment of industrial wastewater is required to raise to a higher standard. Photocatalytic fuel cell (PFC), which adopts the photocatalytic electrode in the fuel cell configuration, can achieve the dual functions of efficient degradation of organic pollutant and simultaneous electricity generation. Therefore, PFC promises to have potential applications in harmless disposal and resource utilization of wastewater. The photocatalytic electrode is the core component of PFC system. The enhancement for the light activation of the photocatalytic electrode and the improvement of the separation rate of photogenerated carriers become the key strategies to improve the performance. In addition, the reactor design and optimization of operational parameters are also beneficial to improve the PFC performance. In this review, the basic principle of PFC has been introduced, and the progress of PFC in the treatment of environmental pollutants has also been reviewed. The optimization of PFC system for enhancing the pollution control performance and electricity generation efficiency has also been discussed in detail. This review provides theoretical guidance for further research of efficient and stable PFC systems for the wastewater treatment and energy recovery.

1 Introduction

2 The structure and working principle of PFC

3 The classification of the PFC

3.1 Single photoelectrode PFC system

3.2 Dual-photoelectrode fuel cells

4 Performance optimization of PFC system

4.1 Optimization of semiconductor electrode

4.2 Optimization of electrocatalytic cathode

4.3 Optimization of reactor structure

4.4 Optimization of the operational parameters

5 The application of PFC

5.1 Degradation of organic pollutants

5.2 Hydrogen production

5.3 Heavy metal reduction

6 Conclusion and outlook

| [1] |

Pirsaheb M, Hossini H, Asadi F, Janjani H. Toxin Rev., 2017, 36(3): 210.

|

| [2] |

Kumar V, Sahu P, Singh P K, Markandeya. Int. J. Environ. Res., 2020, 14(6): 653.

|

| [3] |

Imaeda D, Kunisue T, Ochi Y, Iwata H, Tsydenova O, Takahashi S, Amano M, Petrov E A, Batoev V B, Tanabe S. Environ. Pollut., 2009, 157(3): 737.

|

| [4] |

Abbas I, Badran G, Verdin A, Ledoux F, Roumie M, Courcot D, Garcon G. Environ. Chem. Lett., 2018, 16(2): 439.

|

| [5] |

Cheng M, Zeng G M, Huang D L, Lai C, Xu P, Zhang C, Liu Y. Chem. Eng. J., 2016, 284: 582.

|

| [6] |

Yang Y, Li X, Zhou C Y, Xiong W P, Zeng G M, Huang D L, Zhang C, Wang W J, Song B A, Tang X, Li X P, Guo H. Water Res., 2020, 184:116200.

|

| [7] |

Yan X J, Bao R L, Yu S L, Li Q F, Jing Q F. Russ. J. Phys. Chem. A, 2012, 86(9): 1479.

|

| [8] |

Xue S Y, Wu C Z, Pu S Y, Hou Y Q, Tong T, Yang G, Qin Z J, Wang Z M, Bao J M. Environ. Pollut., 2019, 250: 338.

|

| [9] |

Zhen G Y, Lu X Q, Zhao Y C, Chai X L, Niu D J. Bioresour. Technol., 2012, 116: 259.

|

| [10] |

Wu Y W, Zhong L L, Yuan J L, Xiang W H, Xin X, Liu H M, Luo H Y, Li L Y, Chen M, Zhong D J, Zhang X H, Zhong N a B, Chang H X. Environ. Chem. Lett., 2021, 19(2): 1335.

|

| [11] |

Wang Z, Xie X F, Wang X, Mahmood A, Qiu H X, Sun J. J. Photochem. Photobiol. A, 2019, 384.

|

| [12] |

Zhou J H, Li D D, Zhao W N, Jing B H, Ao Z M, An T C. ACS Appl. Mater. Interfaces., 2021, 13(20): 23843.

|

| [13] |

Xie L N, Du T, Wang J, Ma Y Y, Ni Y S, Liu Z L, Zhang L, Yang C Y, Wang J L. Chem. Eng. J., 2021, 426:130617.

|

| [14] |

Kaneko M, Nemoto J, Ueno H, Gokan N, Ohnuki K, Horikawa M, Saito R, Shibata T. Electrochem. Commun., 2006, 8(2): 336.

|

| [15] |

Liu Y B, Li J H, Zhou B X, Li X J, Chen H C, Chen Q P, Wang Z S, Li L, Wang J L, Cai W M. Water Res., 2011, 45(13): 3991.

|

| [16] |

Chen Q P, Li J H, Li X J, Huang K, Zhou B X, Cai W M, Shangguan W F. Environ. Sci. Technol., 2012, 46(20): 11451.

|

| [17] |

Osman M H, Shah A A, Walsh F C. Biosens. Bioelectron., 2010, 26(3): 953.

|

| [18] |

Xu L, Zhao Y Q, Doherty L, Hu Y S, Hao X D. Crit. Rev. Environ. Sci. Technol., 2016, 46(1): 60.

|

| [19] |

Liu Y B, Li J H, Zhou B X, Chen H C, Wang Z S, Cai W M. Chem. Commun., 2011, 47(37): 10314.

|

| [20] |

Wang B, Zhang H, Lu X Y, Xuan J, Leung M K H. Chem. Eng. J., 2014, 253: 174.

|

| [21] |

Yu Y X, Xie F J, Chen R, Zhu X, Liao Q, Ye D D, Li J W, Song S H. J. Power Sources, 2021, 487:229438.

|

| [22] |

Zhang D, Wang Y M, Wang Y, Zhang Y, Song X M. J. Alloys. Compd., 2020, 815:152377.

|

| [23] |

Xia L G, Bai J, Li J H, Zeng Q Y, Li X J, Zhou B X. Appl. Catal., B, 2016, 183: 224.

|

| [24] |

Xie S, Ouyang K. J. Colloid Interface Sci., 2017, 500: 220.

|

| [25] |

He Y, Yuan R H, Leung M K H. Mater. Lett., 2019, 236: 394.

|

| [26] |

Wu Z Y, Zhao G H, Zhang Y J, Liu J, Zhang Y N, Shi H J. J. Mater. Chem. A, 2015, 3(7): 3416.

|

| [27] |

Qian B Z, Xu Q, Wu Y, Zhang Y, Li H, Wang Y, Wang B X, Li S, Song X M. J. Power Sources, 2020, 478:228756.

|

| [28] |

Mondal P, Ghorui U K, Satra J, Mardanya S, Srivastava D N, Bhadu G R, Adhikary B. ACS Appl. Nano Mater., 2020, 3(4): 3876.

|

| [29] |

Singh R, Dutta S. Fuel, 2018, 220: 607.

|

| [30] |

Yu M T, Shang C Q, Ma G, Meng Q G, Chen Z H, Jin M L, Shui L L, Zhang Y G, Zhang Z, Yuan M Z, Wang X, Zhou G F. Appl. Surf. Sci., 2019, 481: 255.

|

| [31] |

Pan D L, Xiao S N, Chen X F, Li R P, Cao Y N, Zhang D Q, Pu S S, Li Z C, Li G S, Li H X. Environ. Sci. Technol., 2019, 53(7): 3697.

|

| [32] |

Lee S L, Ho L N, Ong S A, Wong Y S, Voon C H, Khalik W F, Yusoff N A, Nordin N. Chemosphere, 2017, 166: 118.

|

| [33] |

Lam S M, Sin J C, Lin H, Li H X, Zeng H H. Chemosphere, 2020, 245:125565.

|

| [34] |

Liang X H, Liu J C, Zeng D P, Li C, Chen S Y, Li H. Electrochim. Acta., 2016, 198: 40.

|

| [35] |

Chen X, Chen R, Zhu X, Liao Q, Zhang Y X, Ye D D, Zhang B, Yu Y X, Li J W. J. Catal., 2019, 372: 182.

|

| [36] |

Wang H N, Chen X, Chen R, Zhu X, Liao Q, Ye D D, Zhang B, Yu Y X, Zhang W, Li J W. J. Power Sources, 2019, 435:226766.

|

| [37] |

Zhao X, Li X, Wang Y, Lin J, Liu J, Shao H X. Environ. Sci. Water Res. Technol., 2020, 6(7): 1869.

|

| [38] |

Andrade T S, Sa B a C, Sena I C, Neto A R S, Nogueira F G E, Lianos P, Pereira M C. J. Electroanal. Chem., 2021, 881:114948.

|

| [39] |

Liang D W, Han G D, Zhang Y J, Rao S Y, Lu S F, Wang H N, Xiang Y. Appl. Energy., 2016, 168: 544.

|

| [40] |

Tang L N, Liu L F, Chen Q Y, Yang F L, Quan X. Electrochim. Acta., 2020, 362:137037.

|

| [41] |

Yang W, Wang Y. Appl. Catal., B, 2021, 282:119574.

|

| [42] |

Hou Y P, Gan Y Y, Yu Z B, Chen X X, Qian L, Zhang B G, Huang L R, Huang J. J. Power Sources, 2017, 371: 26.

|

| [43] |

Chen Q P, Bai J, Li J H, Huang K, Li X J, Zhou B X, Cai W M. Chem. Eng. J., 2014, 252: 89.

|

| [44] |

Zeng Q Y, Lyu L, Gao Y W, Chang S, Hu C. Appl. Catal., B, 2018, 238: 309.

|

| [45] |

Lu Y, Chu Y C, Zheng W Z, Huo M X, Huo H L, Qu J, Yu H B, Zhao Y H. Electrochim. Acta., 2019, 320:134617.

|

| [46] |

Jin C, Qin Y, Yang J H. Progress in Chemistry, 2014, 26(Z1): 225.

(金超, 秦瑶, 杨金虎. 化学进展, 2014, 26(Z1): 225.).

|

| [47] |

Zhu Y F, Zhou L, Jiang Q S. Ceram. Int., 2020, 46(1): 1158.

|

| [48] |

Yu Y, Wu H H, Zhu B L, Wang S R, Huang W P, Wu S H, Zhang S M. Catal. Lett., 2008, 121(1-2): 165.

|

| [49] |

Welderfael T, Pattabi M, Pattabi R M, Thilipan G a K. J. Water Process. Eng., 2016, 14: 117.

|

| [50] |

Xia J X, Yin S, Li H M, Xu H, Xu L, Xu Y G. Dalton Trans., 2011, 40(19): 5249.

|

| [51] |

Wang Q Y, Liu Z Y, Feng H, Jin R C, Zhang S H, Gao S M. Ceram. Int., 2019, 45(3): 3995.

|

| [52] |

Qi L H, Yin Z X, Zhang S, Ouyang Q Y, Li C Y, Chen Y J. J. Mater. Res., 2014, 29(6): 745.

|

| [53] |

Wang Y C, Wang Y R, Zhao J J, Chen M, Huang X B, Xu Y M. Appl. Catal., B, 2021, 284:119691.

|

| [54] |

Zerjav G, Roskaric M, Zavasnik J, Kovac J, Pintar A. Appl. Surf. Sci., 2022, 579:152196.

|

| [55] |

Kadam A N, Bhopate D P, Kondalkar V V, Majhi S M, Bathula C D, Tran A V, Lee S W. J. Ind. Eng. Chem., 2018, 61: 78.

|

| [56] |

Xu C Y, Zhang X H, Zhu M N, Zhang L, Sui P F, Feng R F, Zhang Y W, Luo J L. Appl. Catal., B, 2021, 298:120533.

|

| [57] |

Park H, Son N, Park B H, Joo S W, Kang M. Appl. Surf. Sci., 2021, 541:148347.

|

| [58] |

Ovando-Medina V M, Dector A, Antonio-Carmona I D, Romero-Galarza A, Martinez-Gutierrez H, Olivares-Ramirez J M. Int. J. Hydrogen Energy, 2019, 44(59): 31423.

|

| [59] |

He X H, Kai T H, Ding P. Environ. Chem. Lett., 2021, 19(6): 4563.

|

| [60] |

Yuan Y, Guo R T, Hong L F, Ji X Y, Lin Z D, Li Z S, Pan W G. Mater. Today Energy, 2021, 21:100829.

|

| [61] |

Ouyang K, Xie S, Wang P, Zhu J, Zhan P. Int. J. Hydrogen Energy, 2019, 44(14): 7288.

|

| [62] |

Huang M J, Zhou C H, Wen R T, Tian J Y, Huang W D, Wei H Y, Lu J S. J. Electrochem. Soc., 2022, 169(2):026502.

|

| [63] |

Zha L N, Bai J, Zhou C H, Zhang Y, Li J H, Wang P B, Zhang B, Zhou B X. Chemosphere, 2022, 289:133119.

|

| [64] |

Khalil M, Naumi F, Pratomo U, Ivandini T A, Kadja G T M, Mulyana J Y. Appl. Surf. Sci., 2021, 542:148746.

|

| [65] |

Lam S M, Sin J C, Zeng H H, Lin H, Li H X, Qin Z Z, Lim J W, Mohamed A R. Sep. Purif. Technol., 2021, 265:118495.

|

| [66] |

Mikrut P, Mitoraj D, Beranek R, Macyk W. Appl. Surf. Sci., 2021, 566:150662.

|

| [67] |

Li K, Xu Y L, He Y, Yang C, Wang Y L, Jia J P. Environ. Sci. Technol., 2013, 47(7): 3490.

|

| [68] |

Bai S, Zhang N, Gao C, Xiong Y J. Nano Energy, 2018, 53: 296.

|

| [69] |

Xia T, Zhang Y L, Murowchick J, Chen X B. Catal. Today., 2014, 225: 2.

|

| [70] |

Zhu Y Y, Ling Q, Liu Y F, Wang H, Zhu Y F. Appl. Catal., B, 2016, 187: 204.

|

| [71] |

Zhao K, Zeng Q Y, Bai J, Li J H, Xia L G, Chen S, Zhou B X. Water Res., 2017, 108: 293.

|

| [72] |

Li N, Tang S F, Rao Y D, Qi J B, Wang P K, Jiang Y, Huang H M, Gu J M, Yuan D L. Electrochim. Acta., 2018, 270: 330.

|

| [73] |

Xu P, Xu H, Zheng D Y. J. Power Sources, 2019, 421: 156.

|

| [74] |

Li L S, Chen S, Zhang Y, Li J H, Bai J, Zhou T S, Wang J C, Zhou C H, Xia L G, Xu Q J, Rahim M, Zhou B X. Appl. Catal., B, 2020, 268: 10.

|

| [75] |

Li J W, Li R Z, Zou L M, Liu X Y. Catalysts, 2019, 9(10): 20.

|

| [76] |

Zhao D J, Yin G P, Wei J. Prog. Chem., 2009, 21(12): 2753.

(赵东江, 尹鸽平, 魏杰. 化学进展, 2009, 21(12): 2753.).

|

| [77] |

Hu Y Z, Zhang J J, Shen T, Li Z R, Chen K, Lu Y, Zhang J, Wang D L. ACS Appl. Mater. Interfaces., 2021, 13(25): 29551.

|

| [78] |

Wang N, Ma S B, Zuo P J, Duan J Z, Hou B R. Adv. Sci., 2021, 8(15):2100076.

|

| [79] |

Khalik W F, Ho L N, Ong S A, Voon C H, Wong Y S, Yusuf S Y, Yusoff N, Lee S L. Chemosphere, 2018, 202: 467.

|

| [80] |

Ge Y Z, Ye W Y, Shah Z H, Lin X J, Lu R W, Zhang S F. ACS Appl. Mater. Interfaces., 2017, 9(4): 3749.

|

| [81] |

Li Z, Ge R X, Su J W, Chen L. Adv. Mater. Interfaces., 2020, 7(14):2000396.

|

| [82] |

Tang T T, Li K, Shen Z M, Sun T H, Wang Y L, Jia J P. J. Power Sources, 2016, 301: 54.

|

| [83] |

Zhang J, Li L W, Zheng J L, Yang P L, Wu X H, Cheng C X, Li J, Tian Y J, Wang F. Chem. Eng. J., 2019, 361: 1198.

|

| [84] |

Li L S, Bai J, Chen S, Zhang Y, Li J H, Zhou T S, Wang J C, Guan X H, Zhou B X. Chem. Eng. J., 2020, 399:125839.

|

| [85] |

Seger B, Kamat P V. J. Phys. Chem. C, 2009, 113(43): 18946.

|

| [86] |

Antoniadou M, Lianos P. Photochem. Photobiol. Sci., 2011, 10(3): 431.

|

| [87] |

Tang T, Li K, Ying D, Sun T, Wang Y, Jia J. Int. J. Hydrogen Energy, 2014, 39(19): 10258.

|

| [88] |

Li K, Zhang H B, Tang T T, Xu Y L, Ying D W, Wang Y L, Jia J P. Water Res., 2014, 62: 1.

|

| [89] |

Li K, Zhang H B, Tang Y P, Ying D W, Xu Y L, Wang Y L, Jia J P. Appl. Catal., B, 2015, 164: 82.

|

| [90] |

Zhang J, Yang P L, Zheng J L, Li J, Lv S, Jin T X, Zou Y N, Xu P Y, Cheng C X, Zhang Y Q. Chem. Eng. J., 2020, 392: 9.

|

| [91] |

Li K, Zhang H B, Ma Y P, Sun T H, Jia J P. Electrochim. Acta, 2019, 303: 329.

|

| [92] |

Li L, Wang G Y, Chen R, Zhu X, Wang H, Liao Q, Yu Y X. Lab Chip, 2014, 14(17): 3368.

|

| [93] |

Liu J, Xia M, Chen R, Zhu X, Liao Q, Ye D D, Zhang B, Zhang W, Yu Y X. Sep. Purif. Technol., 2019, 229:115821.

|

| [94] |

Wang N, Zhang X M, Wang Y, Yu W X, Chan H L W. Lab Chip, 2014, 14(6): 1074.

|

| [95] |

Jayamohan H, Smith Y R, Hansen L C, Mohanty S K, Gale B K, Misra M. Appl. Catal., B, 2015, 174: 167.

|

| [96] |

Lei L, Wang N, Zhang X M, Tai Q D, Tsai D P, Chan H L W. Biomicrofluidics, 2010, 4(4):043004.

|

| [97] |

Azzouz I, Habba Y G, Capochichi-Gnambodoe M, Marty F, Vial J, Leprince-Wang Y, Bourouina T. Microsyst. Nanoeng., 2018, 4:17093.

|

| [98] |

Li J F, An Z Y, Sun J Y, Tan C Y, Gao D, Tan Y, Jiang Y Y. ACS Appl. Mater. Interfaces., 2020, 12(31): 35475.

|

| [99] |

Rambabu P, Patel S, Gogoi D, Uppaluri R V S, Peela N R. Int. J. Hydrogen Energy, 2022, 47(4): 2152.

|

| [100] |

Yusuf A, Garlisi C, Palmisano G. Catal. Today., 2018, 315: 79.

|

| [101] |

Padoin N, Soares C. Chem. Eng. J., 2017, 310: 381.

|

| [102] |

Zhang H, Xuan J, Xu H, Leung M K H, Leung D Y C, Zhang L, Wang H Z, Wang L. Appl. Energy., 2013, 112: 1131.

|

| [103] |

Zaidani M, Hasan A, Al-Musharfy M, Sassi M. J. Pet. Sci. Eng., 2020, 184:106576.

|

| [104] |

Chiuta S, Everson R C, Neomagus H, Le Grange L A, Bessarabov D G. Int. J. Hydrogen Energy, 2014, 39(22): 11390.

|

| [105] |

Makarem M A, Farsi M, Rahimpour M R. Int. J. Hydrogen Energy, 2021, 46(37): 19749.

|

| [106] |

Sateesh J, Guha K, Dutta A, Sengupta P, Rao K S. Microsyst. Technol., 2019, 25(7): 2553.

|

| [107] |

Pistoresi C, Fan Y L, Luo L G. Chem. Eng. Process., 2015, 95: 63.

|

| [108] |

Li L, Fan W G, Xuan J, Leung M K H, Zheng K Q, She Y Y. Appl. Energy., 2017, 206: 413.

|

| [109] |

Guima K E, Gomes L E, Fernandes J A, Wender H, Martins C A. ACS Appl. Mater. Interfaces., 2020, 12(49): 54563.

|

| [110] |

Lee S L, Ho L N, Ong S A, Wong Y S, Voon C H, Khalik W F, Yusoff N A, Nordin N. Chemosphere, 2018, 194: 675.

|

| [111] |

Chen X, Yao J, Xia B, Gan J, Gao N, Zhang Z. J. Hazard. Mater., 2020, 383:121220.

|

| [112] |

Li J, Li J, Chen Q, Bai J, Zhou B. J. Hazard. Mater., 2013, 262: 304.

|

| [113] |

Zha L N, Bai J, Zhou C H, Zhang Y, Li J H, Wang P B, Zhang B, Zhou B X. Chemosphere, 2022, 289: 133119.

|

| [114] |

Xia M, Chen R, Zhu X, Liao Q, An L, Wang Z B, He X F, Jiao L. Sci. Bull., 2016, 61(21): 1699.

|

| [115] |

Lee S L, Ho L N, Ong S A, Wong Y S, Voon C H, Khalik W F, Yusoff N A, Nordin N. Chemosphere, 2018, 209: 935.

|

| [116] |

Jang J, Kang Y, Han J H, Jang K, Kim C M, Kim I S. Desalination, 2020, 491:114540.

|

| [117] |

Feng H, Chen M, Chen R, Zhu X, Liao Q, Ye D, Zhang B, An L, Yu Y, Zhang W. Ind. Eng. Chem. Res., 2020, 59(1): 137.

|

| [118] |

Chen F Y, Li J H, Xia L G, Wang J C, Chen S, Zhang Y, Bai J, Li L S, Zhou T S, Rahim M, Xu Q J, Zhou B X. Appl. Catal., B, 2020, 277:119227.

|

| [119] |

Guo D L, Liu Y B, Ji H D, Wang C C, Chen B, Shen C S, Li F, Wang Y X, Lu P, Liu W. Environ. Sci. Technol., 2021, 55(6): 4045.

|

| [120] |

Zhang Y, Li J H, Bai J, Li L S, Xia L G, Chen S, Zhou B X. Water Res., 2017, 125: 259.

|

| [121] |

Xia B, Yao J J, Han C X, Zhang Z, Chen X Y, Fang Y J. Chem. Pap., 2018, 72(2): 359.

|

| [122] |

Kee M-W, Lam S-M, Sin J-C, Zeng H, Mohamed A R. J. Photochem. Photobiol. A, 2020, 391:112353.

|

| [123] |

Lui G, Jiang G P, Fowler M, Yu A P, Chen Z W. J. Power Sources, 2019, 425: 69.

|

| [124] |

Zhang J, Zheng J L, Yang W. Chem. Eng. J., 2021, 403:126368.

|

| [125] |

Vinu R, Madras G. Environ. Sci. Technol., 2008, 42(3): 913.

|

| [126] |

He H B, Luo Z Z, Tang Z Y, Yu C L. Appl. Surf. Sci., 2019, 490: 460.

|

| [127] |

Wang G H, Fan W Z, Li Q, Deng N S. Chemosphere, 2019, 216: 707.

|

| [128] |

Wang D W, Li Y, Puma G L, Lianos P, Wang C, Wang P F. J. Hazard. Mater., 2017, 323: 681.

|

/

| 〈 |

|

〉 |