1 引言

2 离子导电膜性能要求

3 全氟磺酸型离子交换膜

3.1 无机颗粒修饰

3.2 聚合物共混

3.3 多孔基体填充

4 部分氟离子交换膜

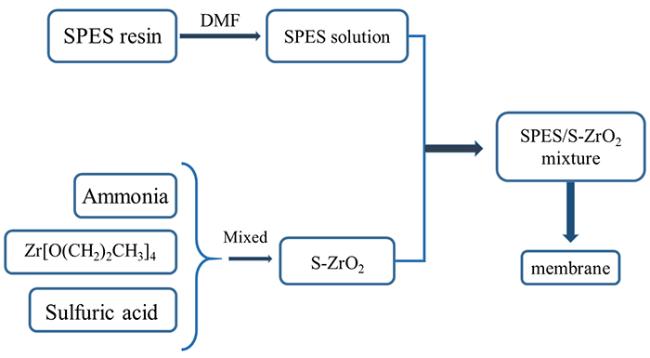

5 非氟离子交换膜

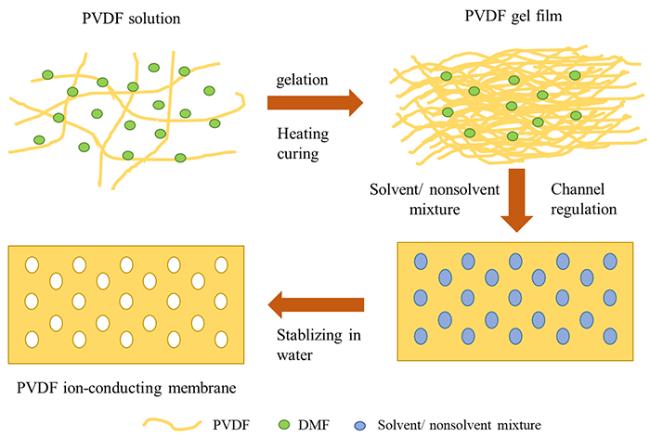

6 多孔离子导电膜

表1 不同离子导电膜电池性能比较Table 1 Battery performance of different ion-conducting membranes |

| Membrane material | Battery performance | |||||

|---|---|---|---|---|---|---|

| CE(%) | VE(%) | EE(%) | Current density (mA·cm-2) | Cycle number | Capacity retention ratio(%) | |

| Perfluorosulfonic acid ion exchange membrane | ||||||

| Nafion117[14] | 93 | 85 | 79 | 80 | 200 | 50 |

| Nafion/SiO2[17] | > N117[17] | > N117[17] | 79.9 | 60 | 100 | Nearly No decay[17] |

| Nafion/NdZr(1%)/[P-S]2[21] | 92.7 | 82.8 | 76.8 | 80 | 200 | 73.4 |

| Nafion/PEI[22] | 93.18 | 45.2 | 48.51 | 20 | / | / |

| Nafion/PVDF[24] | > r-Nafion[24] | > r-Nafion[24] | 85 | 80 | / | / |

| Nafion/polyolefin[27] | 97 | 81 | 78.6 | 40 | 500 | / |

| Partial fluorination ion exchange membrane | ||||||

| PVDF-g-PSSA[29] | > N117[29] | > N117[29] | 75.8 | 30 | 200 | No decay[29] |

| PVDF/SiO2-SO3H[31] | 90.3 | 83.7 | 75.6 | 60 | >30 | / |

| PVDF/PBI[33] | > N212[33] | ≈N212[33] | 79 | 80 | 200 | / |

| Non-fluoride(hydrocarbon) ion exchange membrane | ||||||

| PID30-g-SPVA[41] | > N117[41] | > N117[41] | 80.4 | 30 | 100 | / |

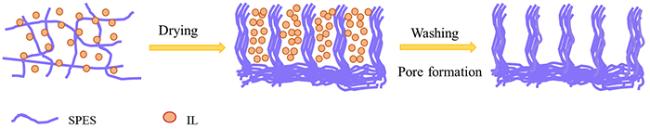

| SPES/IL[43] | 98.8 | 85.1 | 84.1 | 100 | 160 | / |

| QA-OMPAEK[48] | 96.9 | 87.5 | 84.8 | 50 | 60 | 83.8 |

| CMPSF/β-CD[50] | 99 | 80.8 | 80 | 120 | 50 | / |

| SPEEK/PBI[53] | 99.9 | 80.2 | 80.1 | 180 | 350 | / |

| Porous ion-conducting membrane | ||||||

| PVDF(H2O/EtOH)[64] | 93 | 85 | 79 | 80 | 50 | / |

| PES/SPEEK[67] | 98.5 | 91.7 | 90.4 | 80 | >500 | / |

| CMPSF/TMA[70] | >99 | >80 | >80 | 80 | >1500 | > N115[70] |

| PVDF-HFP/PVP[72] | 98.16 | 89.66 | 88.01 | 80 | 160 | > N115[72] |

| PVDF[74] | 90 | 88 | 80 | / | >650 | / |

| PVDF[34] | 96 | 81 | 78 | 100 | 200 | / |