1 引言

2 硫化零价铁合成方法及形貌特征

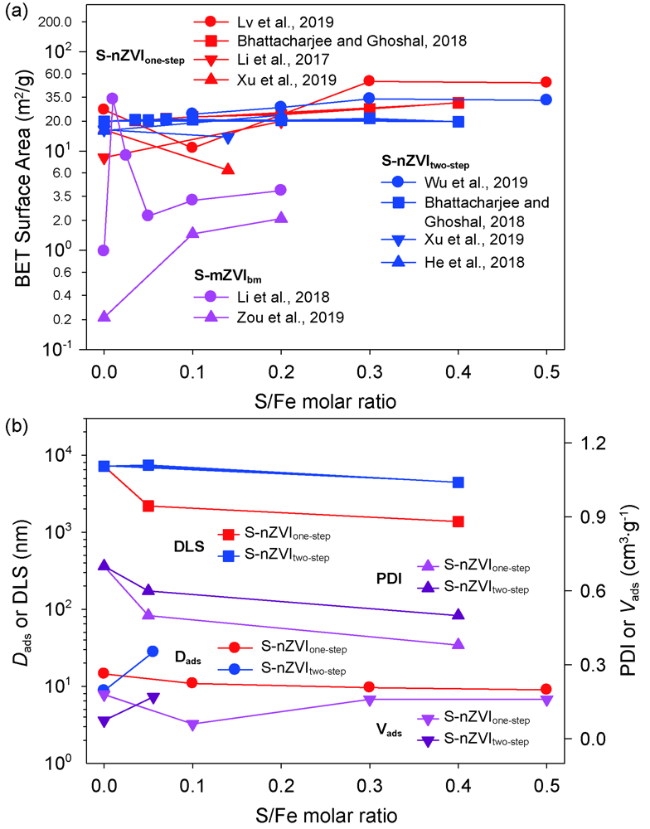

图1 S-ZVI(a) 一步法,(b) 两步法,(c) 球磨法合成示意图以及对应(d) S-nZVIone-step的SEM[41]和TEM[42],(e) S-nZVItwo-step的SEM[43]和TEM[28],(f) S-mZVIbm的SEM[44]Fig. 1 Schematic diagrams of the synthesis methods of S-ZVI and its morphology and structure.(a) one-step method,(b) two-step method,(c) ball milling method;(d) SEM[41] and TEM[42] images of S-nZVIone-step,(e) SEM[43] and TEM[28] images of S-nZVItwo-step,(f) SEM[44] image of S-mZVIbm |

2.1 一步合成法

2.2 两步合成法

2.3 机械球磨法

3 硫化零价铁的表面及体相特征

3.1 表面信息

3.2 S/Fe价态分布

3.3 硫铁含量

4 硫化零价铁的理化性质

4.1 导电性

4.2 疏水性

4.3 H2释放速率

5 硫化对除污染物效能的影响

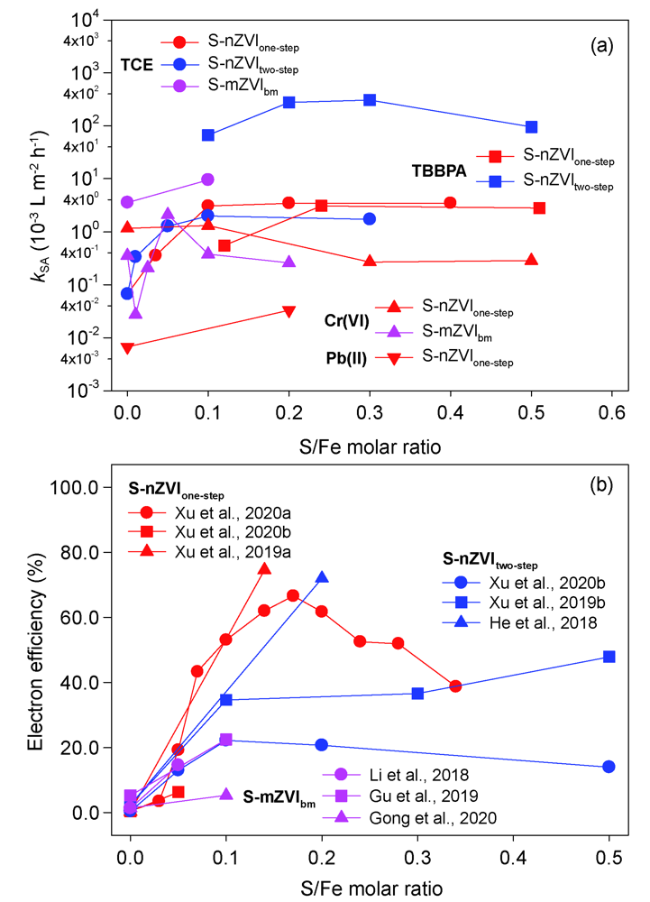

图5 不同硫化方法与S/Fe摩尔比下S-ZVI去除污染物的(a) 比表面积归一化常数[30,31,36,42,54,59,64]及(b) 电子效率[28,30,39,54,57,61,67,68]Fig. 5 (a) Surface-area-normalized rate constant[30,31,36,42,54,59,64] and(b) electron efficiency of contaminants removal by S-ZVI under different sulfide-modified methods and S/Fe molar ratios[28,30,39,54,57,61,67,68] |