1 引言

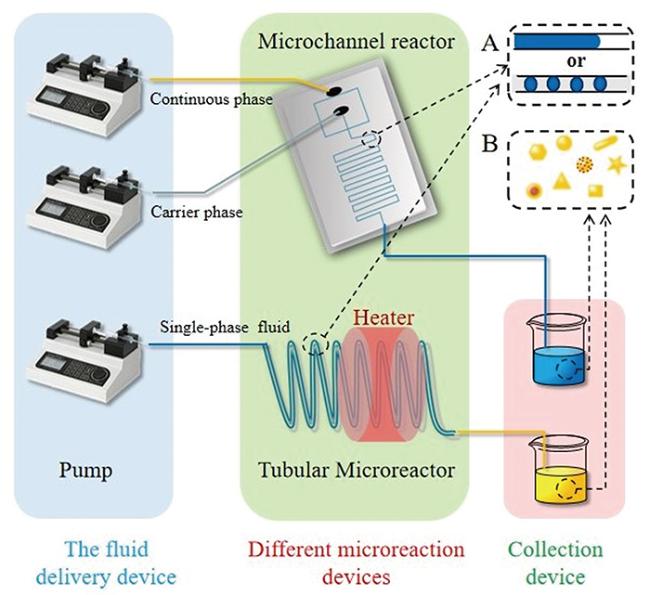

2 微流控合成体系

2.1 微通道流动合成装置

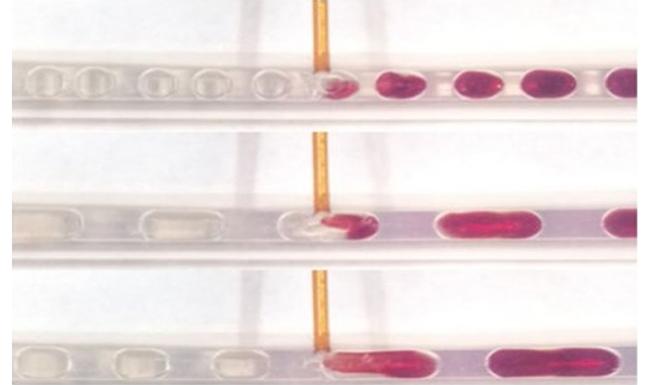

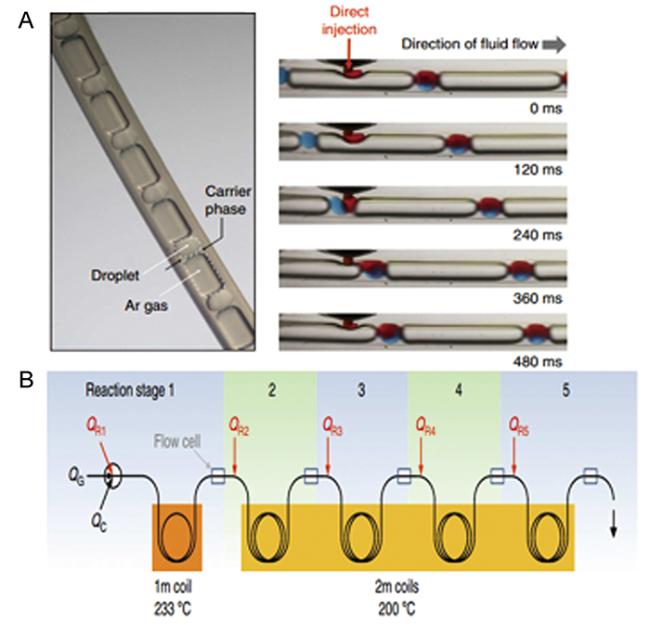

2.2 管式微流控合成装置

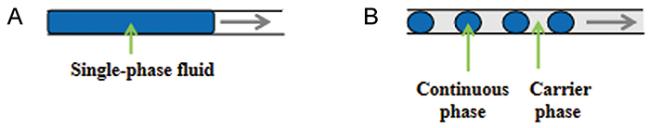

3 微流控合成体系中流体的流体状态

3.1 单相层流状

3.2 多相液滴状

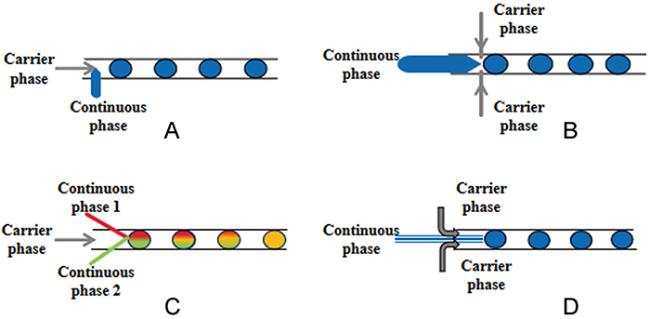

图6 微流控装置生成液滴的示意图:(A) T型结构,(B) 十字型结构,(C) Y型结构,(D) 同轴流动结构Fig.6 Schematic of generating droplets by microfluidic device:(A) T-type structure,(B) cross-type structure,(C) Y-type structure,(D) coaxial flow structure |

表1 无量纲数计算公式及物理意义描述Table 1 Calculation formula and physical meaning description of dimensionless quantity |

| Dimensionless quantity | Formula | Account | ||

|---|---|---|---|---|

| Weber number | The Weber number is a dimensionless value useful for analyzing fluid flows where there is an interface between two different fluids. ρ = fluid density, U = fluid velocity, γ= surface tension, DH = fluid diameter in the channel | |||

| Bond number | A dimensionless group used in analyzing the fluid flow that characterizes the ratio of gravitational forces to surface or interfacial tension forces. P = fluid density, g = acceleration due to gravity, d = fluid diameter in the channel, γ = surface or interfacial tension | |||

| Grashof number | Grashof number is a nondimensional parameter, indicating the correlation between the heat and mass transfer. DH = fluid diameter in the channel, ρ = fluid density, g = acceleration due to gravity, Δ T = temperature difference, μ 2 = kinematic viscosity of the fluid | |||

4 微流控合成体系制备纳米粒子

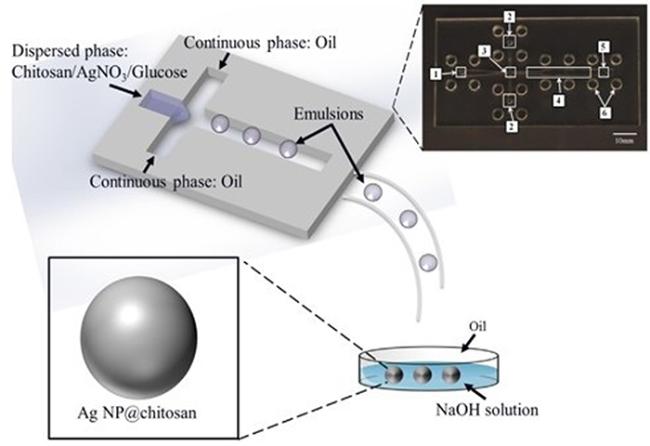

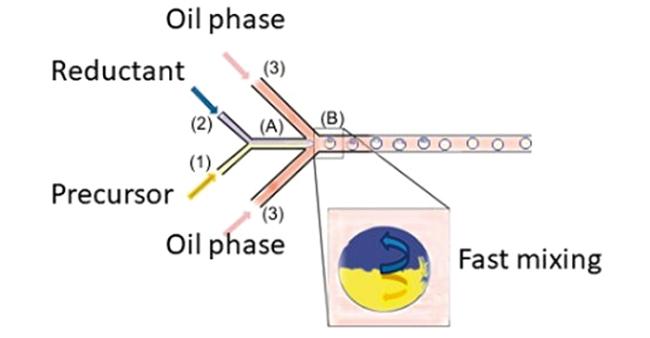

4.1 贵金属纳米粒子

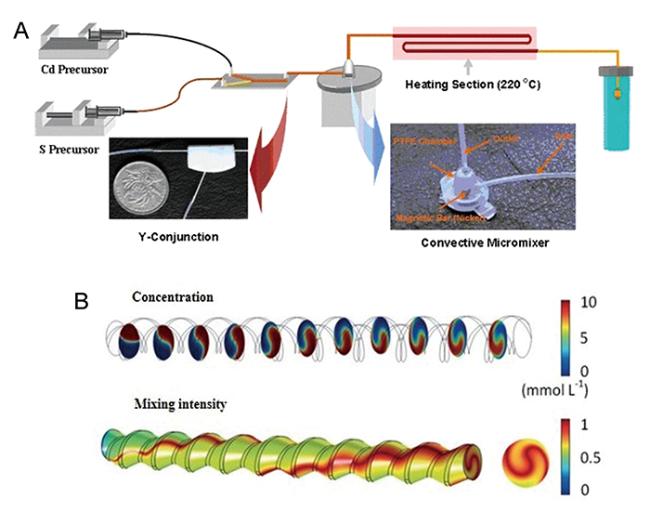

4.2 量子点

表2 采用不同微流控装置制备的量子点Table 2 Quantum dots prepared using different microfluidic devices |

| Quantum dots | Microfluidic system | Materials for microfluidics | ref |

|---|---|---|---|

| CdSe | Tubular Microreactor | Polytetrafluoroethylene(PTFE) tube, Stainless steel tube | 112 |

| CdSe | Tubular Microreactor | Polytetrafluoroethylene(PTFE) tube | 113 |

| CdS | Microchannel device | Polydimethylsiloxane(PDMS) | 114 |

| PbS | Tubular Microreactor | Polytetrafluoroethylene(PTFE) tube | 115 |

| InP/ZnS | Microchannel device | Silicon | 116 |

| InP | Tubular Microreactor | Stainless steel tube | 117 |

| CuInS2/ZnS | Tubular Microreactor | Polytetrafluoroethylene(PTFE) tube | 118 |

| CdSe/CdS/ZnS | Tubular Microreactor | Stainless steel tube | 119 |

| CdSe | Microchannel device | Polymethyl methacrylate(PMMA) | 120 |

| Ag2S | Microchannel device | Polydimethylsiloxane(PDMS) | 121 |