1 引言

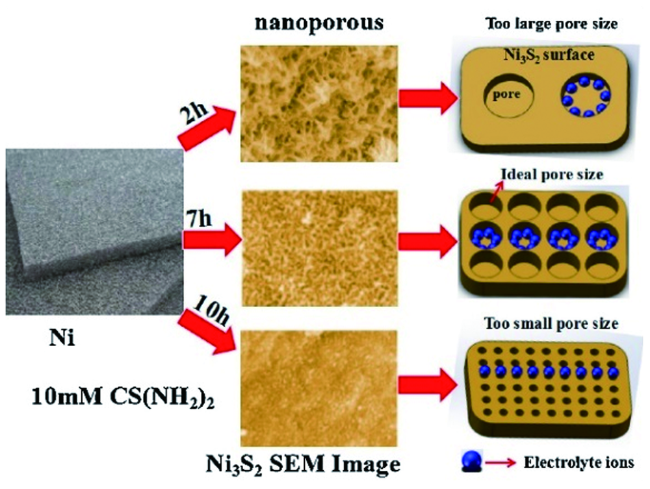

2 硫镍基材料制备

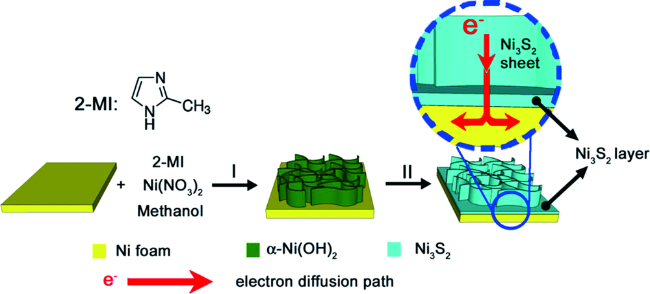

2.1 溶剂热法

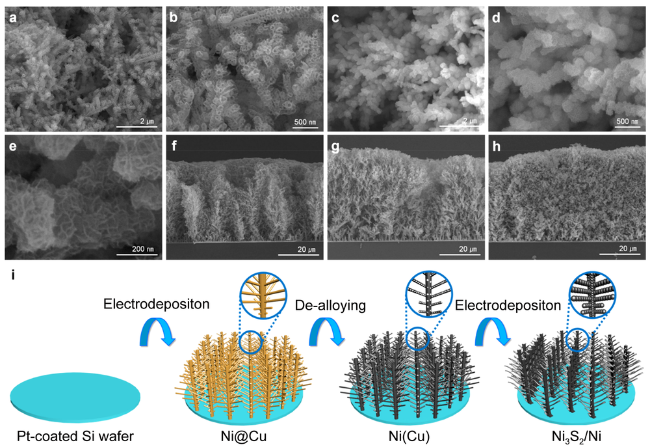

2.2 电沉积法

2.3 其他制备方法

3 硫镍基材料结构优化

3.1 集流体的修饰

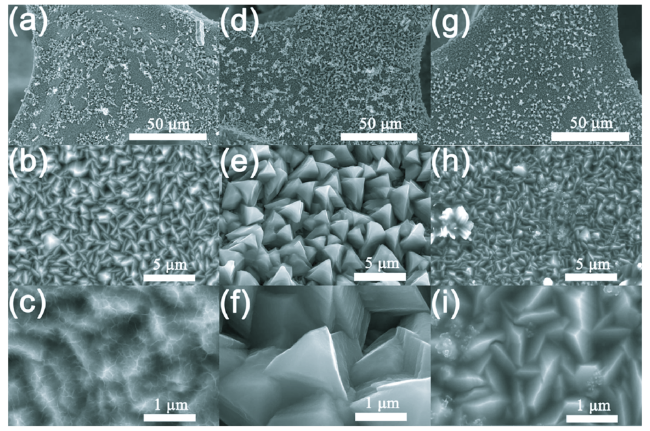

图8 Ni(Cu) (a, b)、Ni3S2/Ni 6 min(c~e) SEM图;Ni(Cu) (f)、Ni3S2/Ni 2 min(g)、Ni3S2/Ni 6 min (h)的截面SEM图;Ni3S2/Ni的制备示意图(i)[42]Fig.8 SEM images of (a,b) Ni(Cu) and the (c-e) Ni3S2/Ni 6 min electrode. Cross-sectional SEM images of (f) Ni(Cu), (g) Ni3S2/Ni 2 min electrode, and (h) Ni3S2/Ni 6 min electrode. (i) Schematic illustration of Ni3S2/Ni electrode preparation[42] |

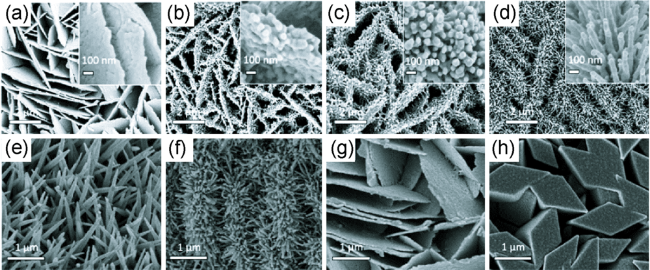

3.2 掺杂其他离子

图9 不同反应时间得到的NiCo前驱体SEM图片:(a) 480, (b) 540, (c) 600, and (d) 720 min;不同NH4F浓度下得到的NiCo前驱体SEM图片:(e) 0, (f) 10, (g) 12, and (h) 15 mmol[65]Fig.9 SEM images of the intermediates obtained at different time for Ni-Co precursor: (a) 480, (b) 540, (c) 600, and (d) 720 min; SEM images of Ni-Co precursor samples synthesized with different concentrations of NH4F: (e) 0, (f) 10, (g) 12, and (h) 15 mmol[65] |