1 引言

2 金属基超亲水疏油过滤材料

2.1 外部组装型金属基超亲水疏油过滤材料

2.2 原位生长型金属基超亲水疏油过滤材料

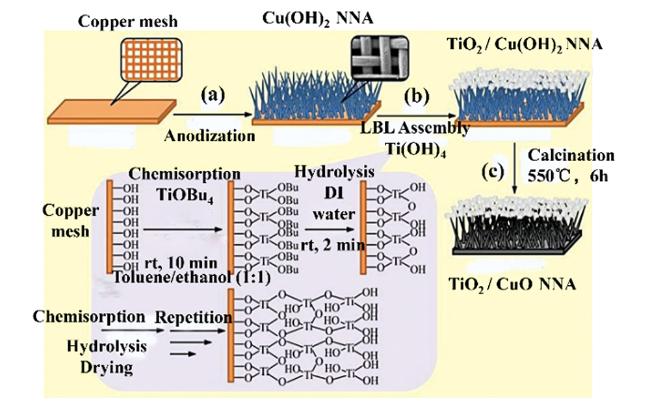

图5 TiO2/CuO双涂层改性铜网工艺示意图:(a) 铜网表面电化学阳极氧化生成的Cu(OH)2纳米针阵列;(b)在Cu(OH)2纳米针覆盖的铜网上通过溶胶-凝胶逐层自组装沉积Ti(OH)4;(c) 煅烧Ti(OH)4/Cu(OH)2制备TiO2/CuO纳米结构改性铜网[51] Fig. 5 Schematic illustration of modified copper mesh by TiO2/CuO double coating: (a) electrochemical anodization of the surfaces of copper meshes to produce Cu(OH)2 nanoneedle arrays(NNA);(b) deposition of Ti(OH)4 layers by sol-gel layer-by-layer self-assembly process on the Cu(OH)2 nanoneedle arrays-coated copper meshes, and(c) calcination of Ti(OH)4/Cu(OH)2 dual coatings to obtain the nanostructured TiO2/CuO dual-coated copper meshes[51] |

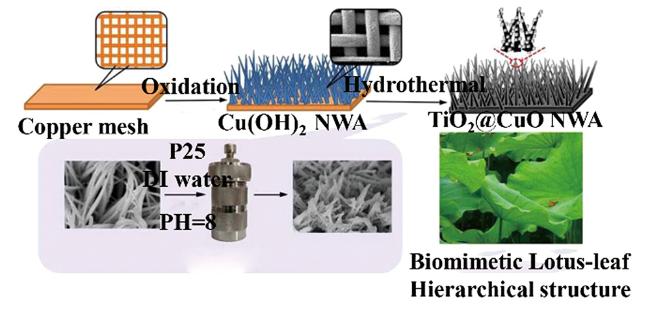

图6 两步法制备TiO2@CuO纳米线结构改性铜网示意图(采用化学氧化法先在铜网上形成Cu(OH)2纳米线;再负载TiO2-P25,通过水热结晶制备TiO2@CuO纳米线阵列涂层[52])Fig. 6 Schematic diagram of TiO2@CuO nanowire structure modified copper mesh prepared by two-step method(Chemical oxidation of copper meshes to form Cu(OH)2 nanowire array(NWA), and loading of TiO2-P25 on the Cu(OH)2 nanowire array-coated copper meshes to produce TiO2@CuO nanowire array coatings via hydrothermal crystallization[52]) |

3 高分子基超亲水疏油材料

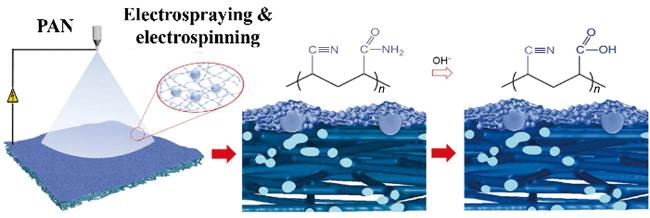

3.1 过滤型高分子基超亲水疏油材料

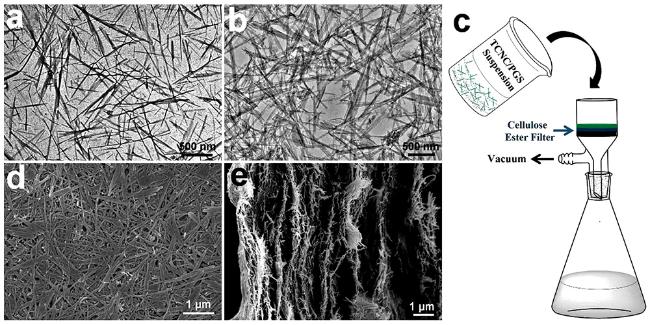

图8 纤维素纳米晶(a) 和坡缕石(b) 的透射电镜图像,纤维素纳米晶/坡缕石膜的制备示意图(c) 及纤维素纳米晶/坡缕石薄膜表面(d) 和横截面(e) 的扫描电镜图片[60]Fig. 8 TEM images of tunicate cellulose nanocrystal (a) and palygorskite(b), schematic illustration for the preparation of tunicate cellulose nanocrystal/palygorskite membrane(c), and SEM image of the surface (d) and cross section(e) of tunicate cellulose nanocrystal/palygorskite membrane[60] |