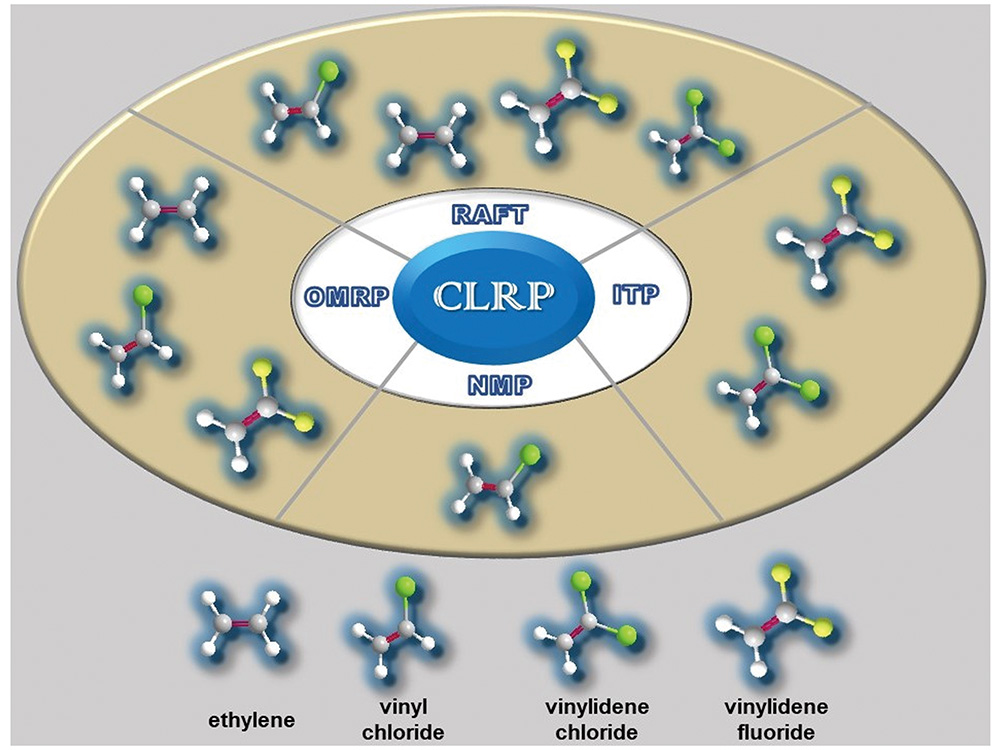

1 引言

2 可控/“活性”自由基聚合制备聚乙烯

2.1 RAFT法制备PE

2.2 OMRP法制备PE

3 可控/“活性”自由基聚合制备聚氯乙烯

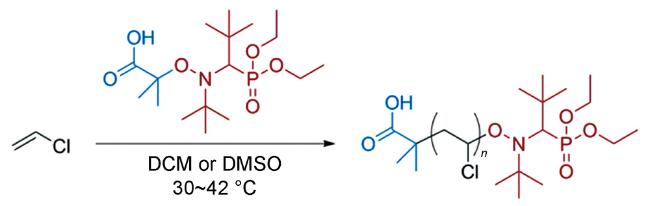

3.1 NMP法制备PVC

3.2 金属催化法制备PVC

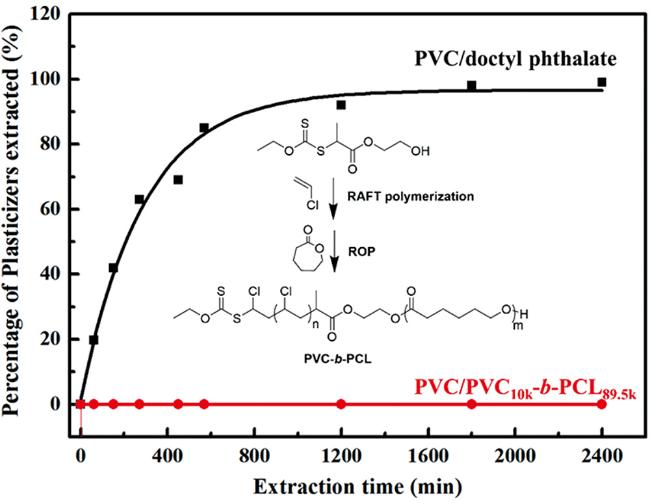

3.3 RAFT法制备PVC

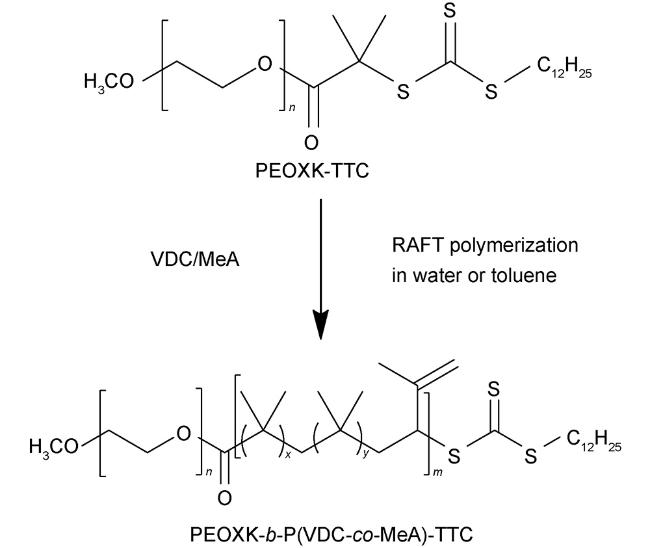

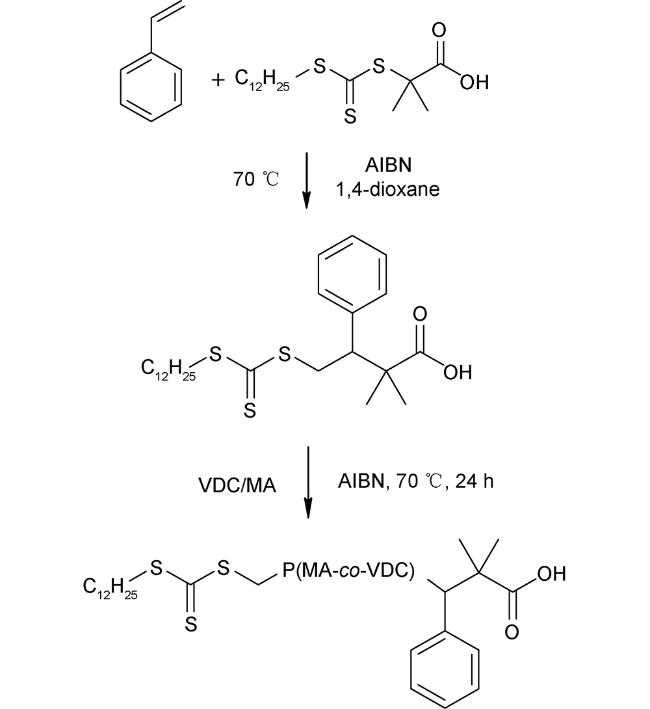

4 可控/“活性”自由基聚合制备聚偏氯乙烯(PVDC)

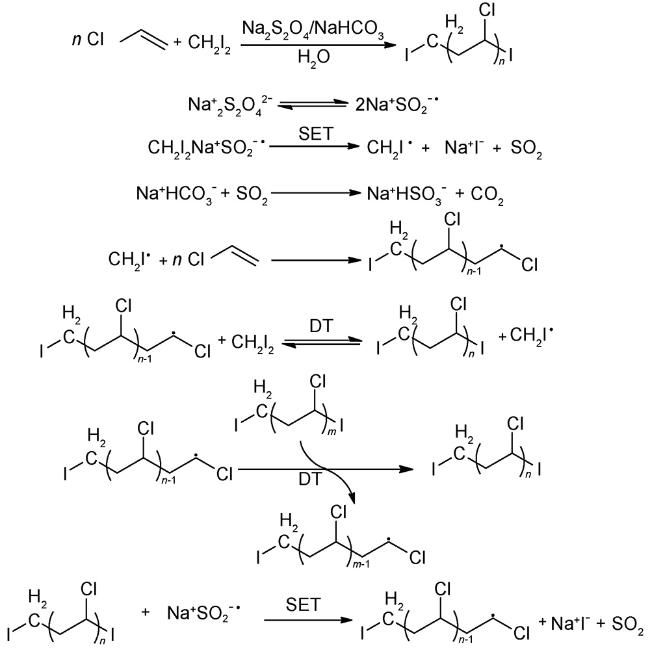

4.1 ITP法制备PVDC

4.2 RAFT法制备PVDC

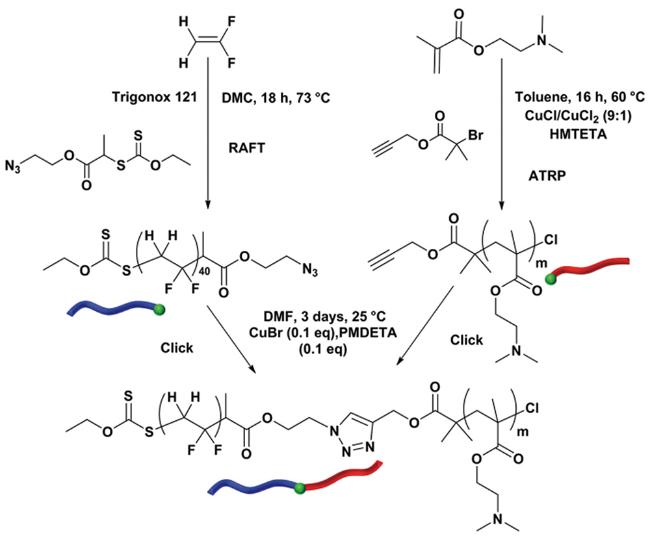

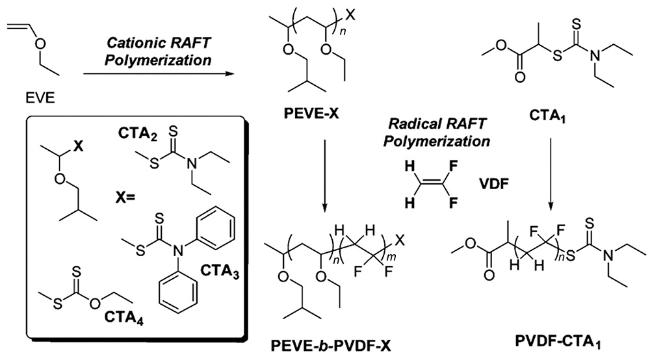

5 可控/“活性”自由基聚合制备聚偏氟乙烯(PVDF)

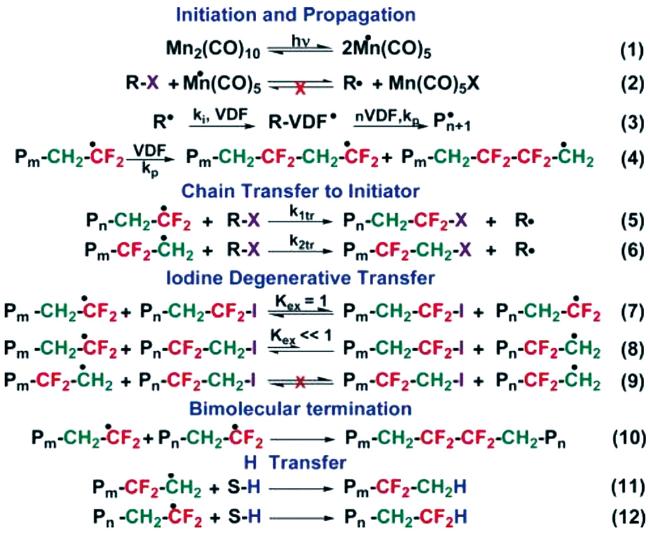

5.1 ITP法制备PVDF

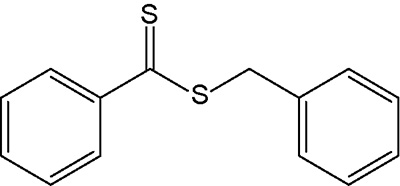

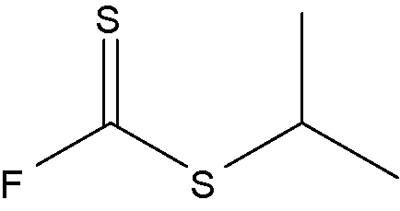

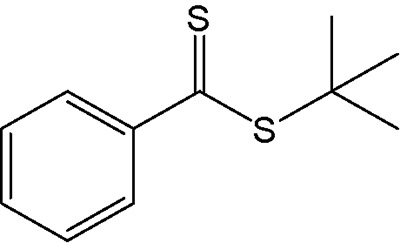

5.2 RAFT法制备PVDF

5.3 OMRP法制备PVDF

6 结论与展望

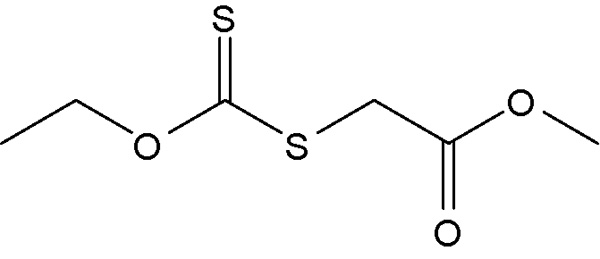

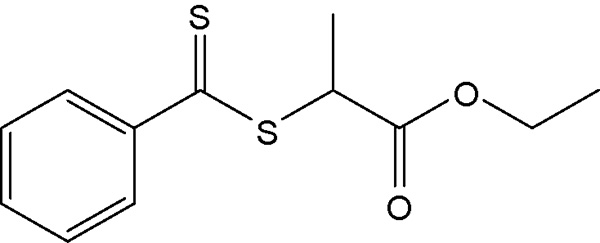

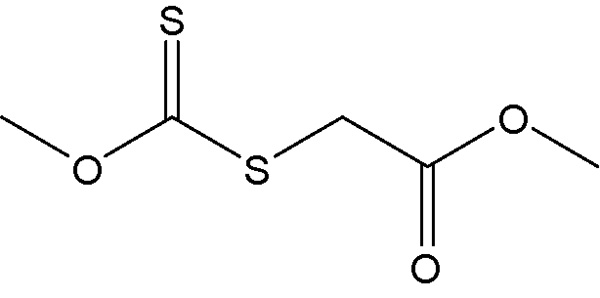

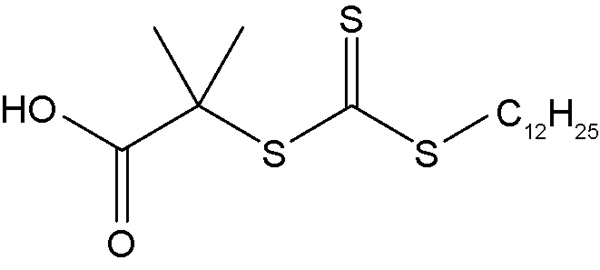

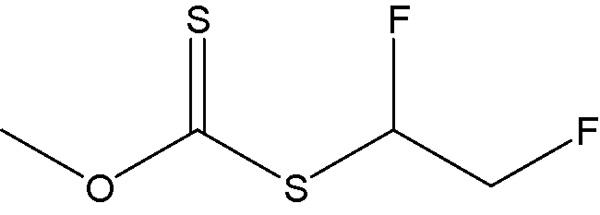

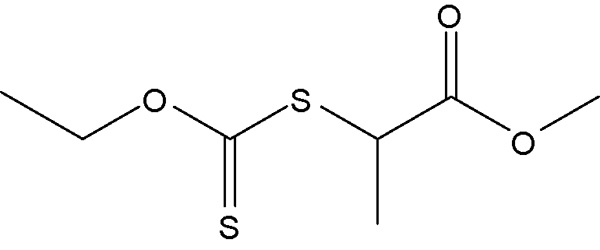

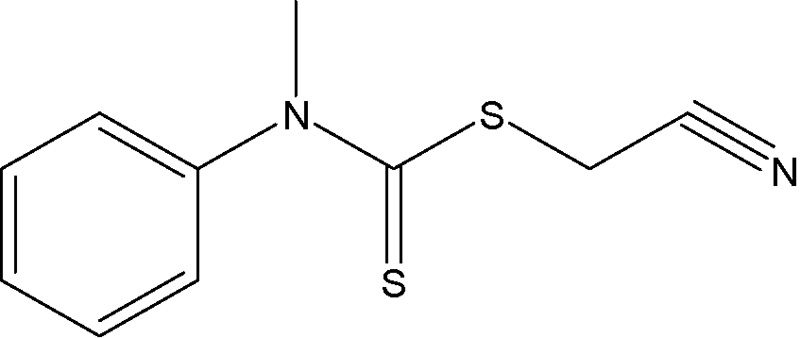

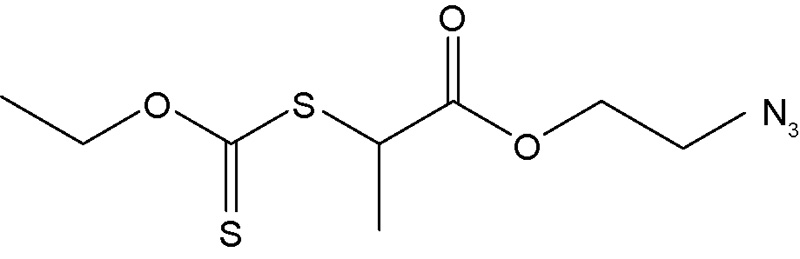

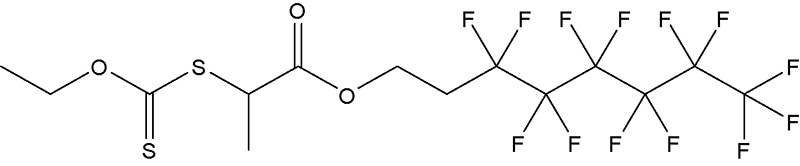

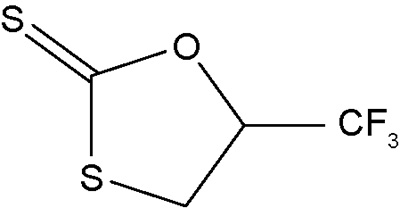

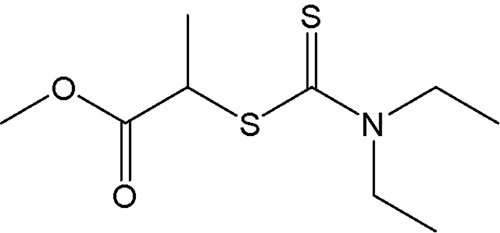

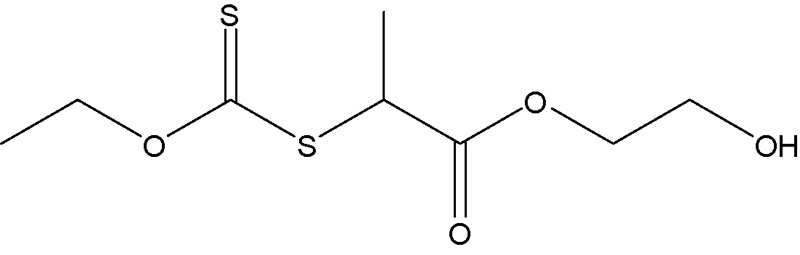

表1 RAFT聚合适用单体及对应的RAFT试剂的结构Table 1 Structure of suitable monomers and corresponding RAFT agents for RAFT polymerization |

| Monomers | Structure of RAFT agents | ref | Monomers | Structure of RAFT agents | ref |

|---|---|---|---|---|---|

| vinylidene chloride |  | 65, 67 | |||

| ethylene |  | 35 | |||

| 65, 67 | ||||

| 36 | ||||

| 65, 67 78, 79 | ||||

| 36 | ||||

| 84, 80 81, 83 84, 85 | ||||

| 38 | ||||

| vinylidene fluoride |  | 101, 102 | |||

| vinyl chloride |  | 48 | |||

| 103 | ||||

| 65, 67 | ||||

| 104 | ||||

| 105 | ||||

| 68 |