在

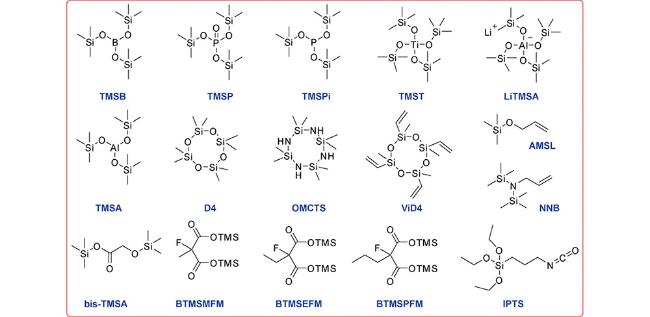

图9所示的高电压有机硅添加剂分子中,三(三甲基硅基)硼酸酯(TMSB)、三(三甲基硅基)磷酸酯(TMSP)和三(三甲基硅基)亚膦酸酯(TMSPi)在各种电池体系中被广泛研究。TMSB、TMSP和TMSPi用作高电压电解液添加剂可显著提高LiNi

0.5Co

0.2Mn

0.3O

2(NCM523)、NCM111、LiNi

0.5Mn

1.5O

4(LNMO)、Li[Li

0.2Mn

0.54Ni

0.13 Co

0.13]O

2、LiCoPO

4材料的高电压性能,其详细的性能数据如

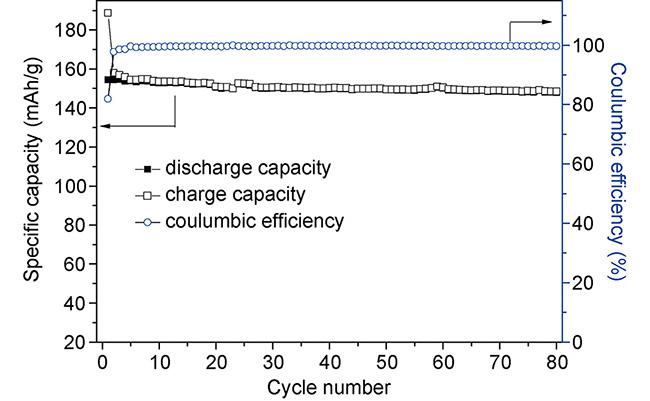

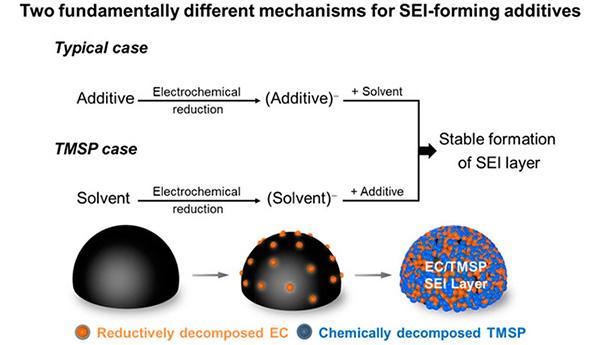

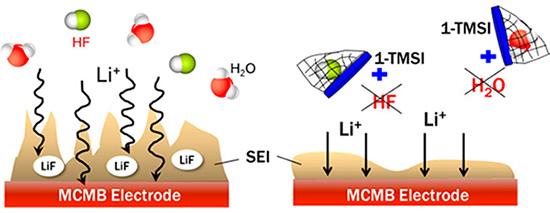

表1所示。其对电解液高压性能的提高可归纳为以下几方面的原因:(1)TMSB、TMSP和TMSPi会比碳酸酯基电解液提前氧化,优先参与电极表面钝化膜的形成,这层薄而稳定的钝化膜能够抑制电解液在高电压下的持续分解,从而减少钝化膜在电极表面的持续生长,促进电池在循环过程中的锂离子迁移,提升电池的循环性能;(2)随着电池在高电压条件下的循环周数增加,电极表面含LiF的钝化层会变得越来越厚,而TMSB中缺电子的硼化物会促进电极表面LiF的溶解、降低阻抗,从而提升电池的电化学性能。Wang等

[40]对比研究了TMSB和TMSP添加剂对高压LNMO/锂半电池性能的影响,TMSB和TMSP均能优先于电解液溶剂在电极表面形成一层薄而均匀的界面膜,但TMSB相比于TMSP具有更好的效果。这是由于TMSB分解产生的界面膜中有较多的含硅化合物和含硼化合物,能很好地抑制循环过程中界面阻抗的增加。(3)TMSB、TMSP和TMSPi中的TMS官能团具有很高的阴离子亲合力,它能够减少电解液中水和HF的含量。Han等

[41]将1 M LiPF

6 EC/EMC=1/2电解液(水含量控制在1000 ppm以促进HF 的生成)中添加TMSPi后的电池进行1 C充放电循环,电池循环50周后容量保持率几乎没有衰减且平均库仑效率高达99.7%,而无TMSP的电池容量保持率仅剩18.8%,平均库仑效率为94.5%。