Contents

1 引言

表1 常用的单原子催化剂制备方法Table 1 Commonly used preparation methods for single atom catalysts |

| Preparation method | Catalyst | Carrier | Reaction catalyzed | Advantages | Disadvantages | Ref |

|---|---|---|---|---|---|---|

| Coprecipitation | Pt | FeO x | CO oxidation | even distribution of active single atoms on carrier | catalytic activity susceptible to many factors and low load | 17 |

| Ir | FeO x | water gas conversion | 8 | |||

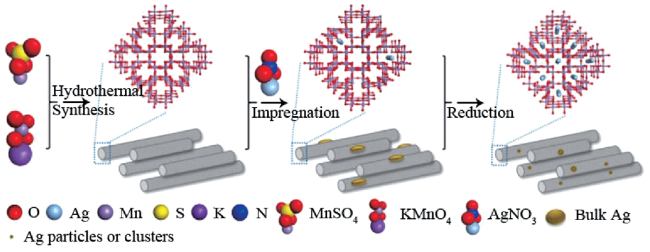

| Ag | Hollandite-type MnO2 | Hydrogenation of glyoxylate | 35 | |||

| 34 | ||||||

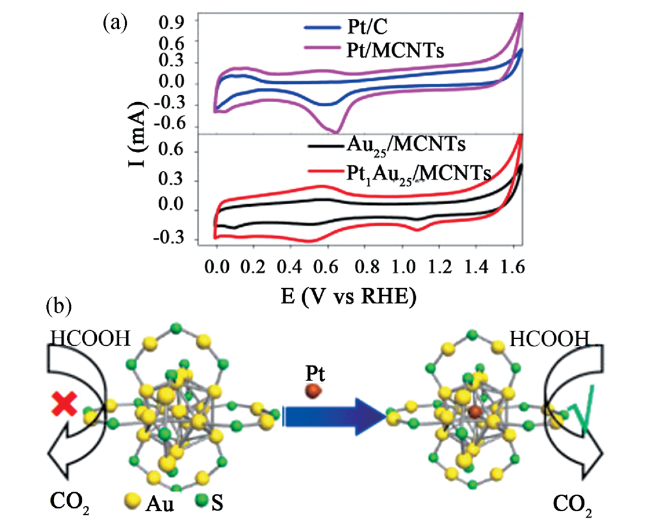

| PtAu | MCNTs | formic acid oxidation | ||||

| Successive reduction method | Au | Pd nanocluster | glucose oxidation | excellent catalytic activity and long shelf life | complicated preparation and hard-to-control structure | 30 |

| Au | IrPd nanocluster | glucose oxidation | 36 | |||

| Au | Pd nanocluster | glucose oxidation | 37 | |||

| Pd1 | Au33or Au43 | benzyl alcohol oxidation | 31 | |||

| NiCu | SiO2 | ethanol dehydrogenation | 38 | |||

| Wet-impregmation method | Pt | Fe-N-C | ORR | facile process and no need for specific appaaratus | Low load | 39 |

| Rh | ZnO | Hydroformylation of olefins | 40 | |||

| Pt | Sb-doped tin oxide | formic acid oxidation | 41 | |||

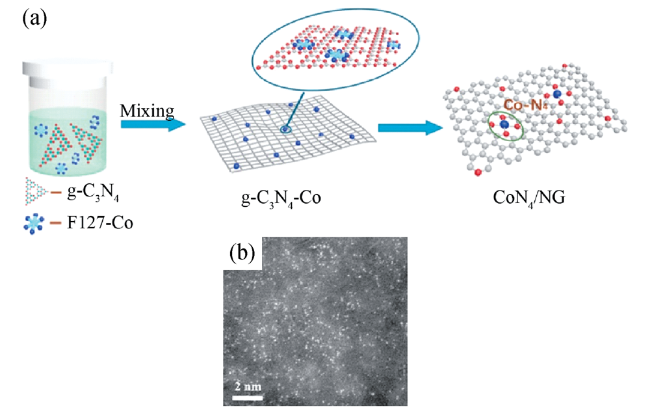

| CoN | graphene | Cathode catalyst of Zn air battery | 42 | |||

| Pt | θ-Al2O3 | CO oxidation | 43 | |||

| Ni | graphene | Electrocatalytic hydrogen evolution | 44 | |||

| Au | TiO2 | water gas conversion | 45 |