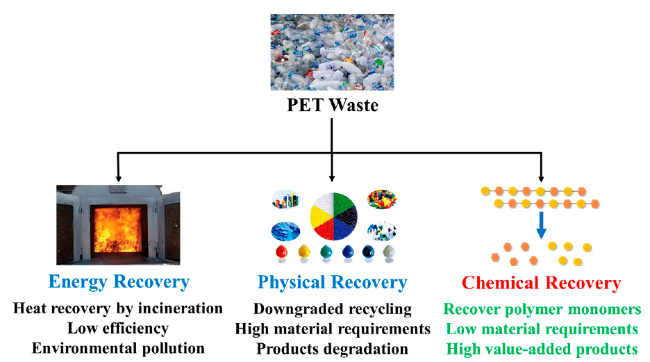

1 引言

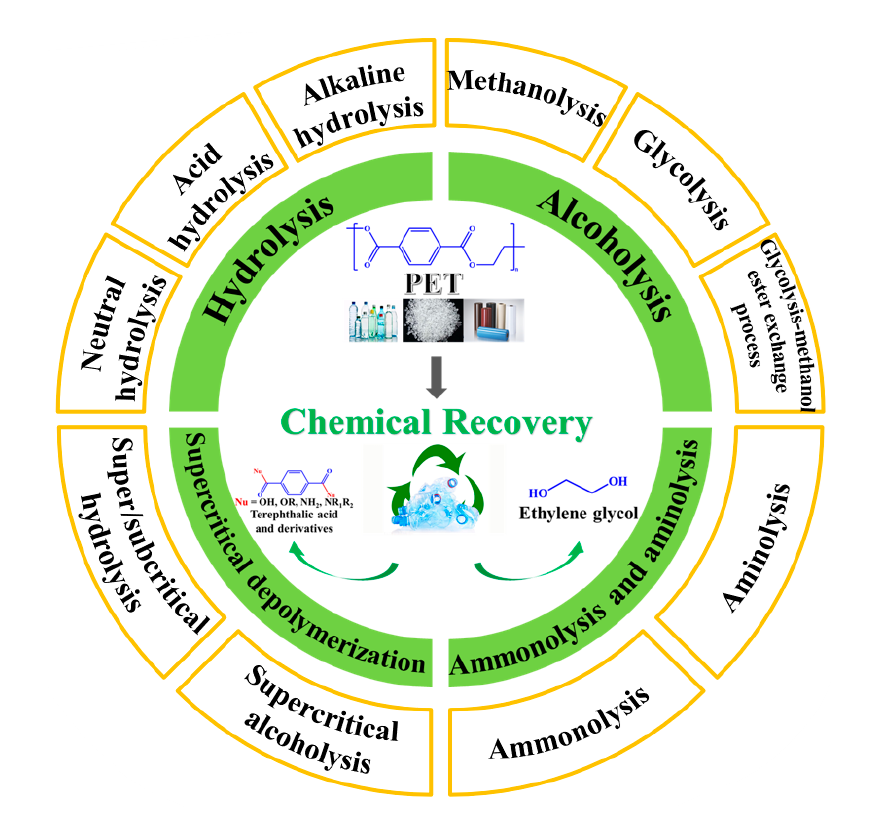

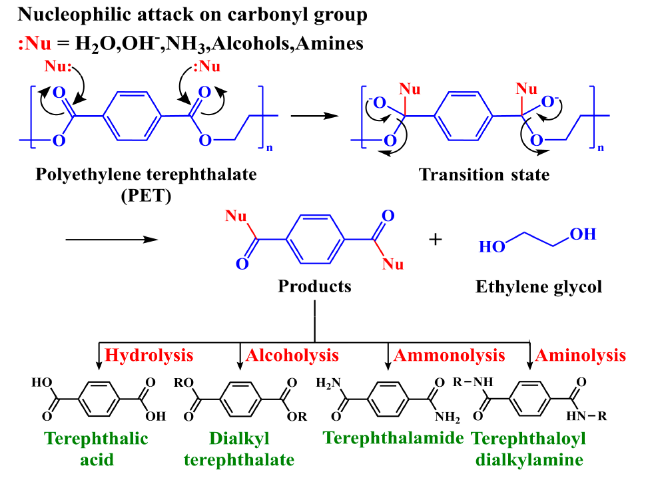

2 化学解聚方法

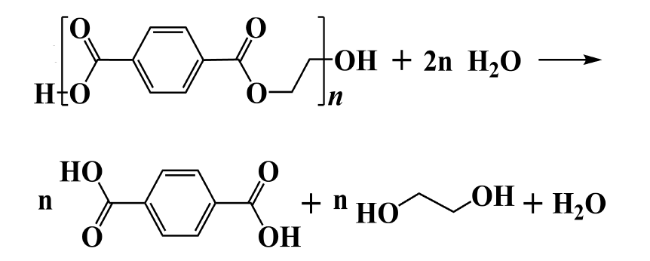

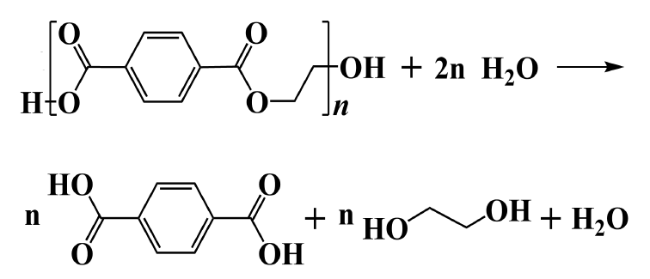

2.1 水解法

2.1.1 中性水解

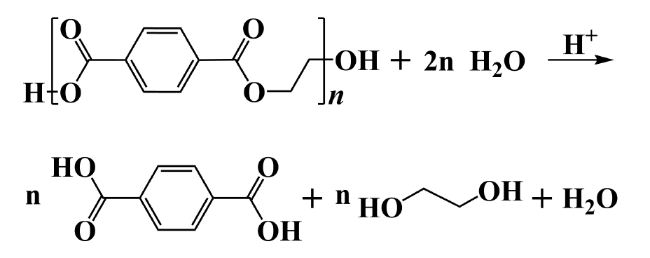

2.1.2 酸性水解

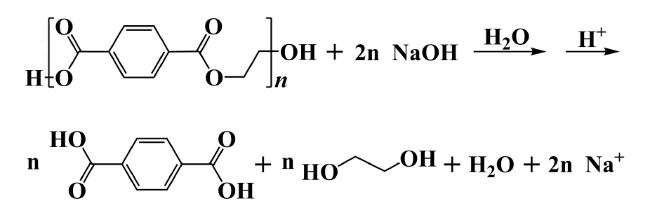

2.1.3 碱性水解

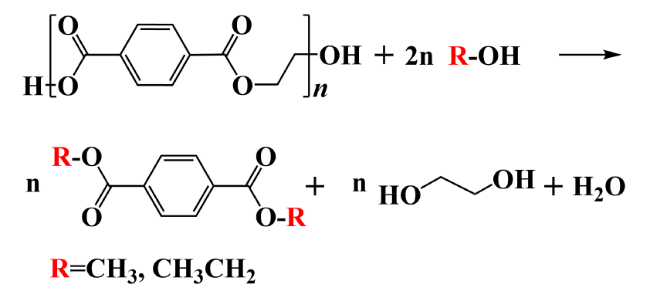

2.2 醇解法

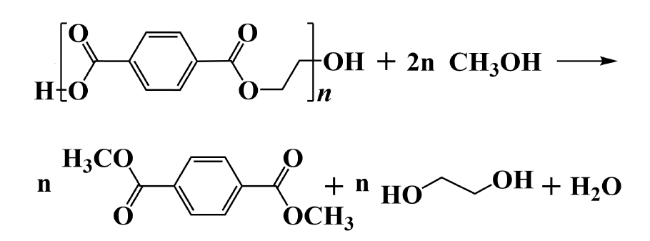

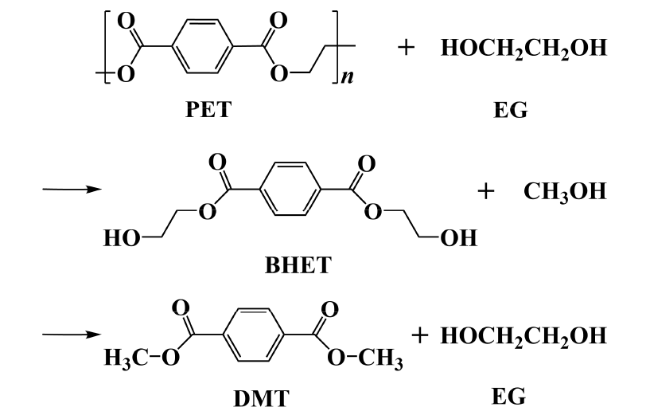

2.2.1 甲醇醇解

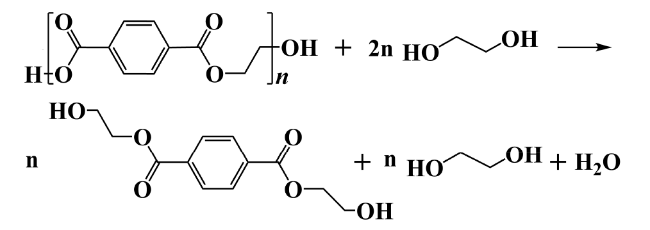

2.2.2 乙二醇醇解

2.2.3 EG-甲醇酯交换法

2.3 氨解与胺解

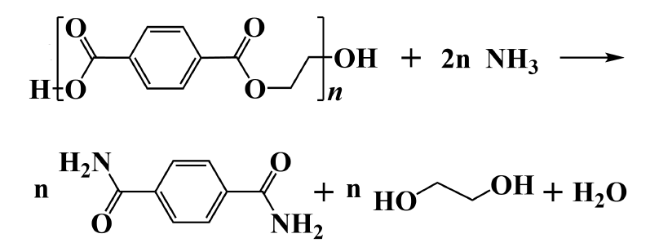

2.3.1 氨解法

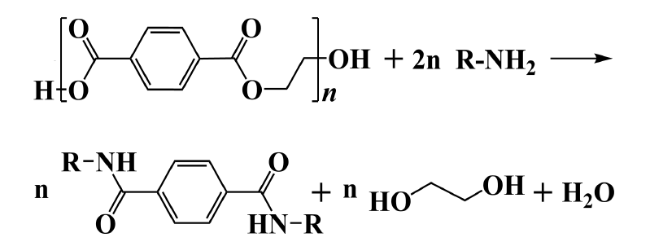

2.3.2 胺解法

2.4 超临界解聚

2.4.1 超/亚临界水解

2.4.2 超临界醇解

表1 PET化学解聚方法研究总结Table 1 Summary of research on PET chemical depolymerization methods |

| Depolymerization method | Reaction conditions | Characteristic | PET conversion rate (%) | Product yield (%) | Ref. | |

|---|---|---|---|---|---|---|

| Temp (℃) | Time (min) | |||||

| Neutral hydrolysis | 200 | 480 | Non-catalytic neutral hydrolysis | - | TPA,86 | 23 |

| 195 | 120 | NaHCO3+KHCO3 catalyst | 86.5 | TPA,95.7 | 25 | |

| Acid hydrolysis | 150 | 90 | PTSA catalyst | 100 | TPA,96.2 | 27 |

| 220 | 180 | TPA catalyst | 100 | TPA,95.5 | 28 | |

| 230 | 20 | Modified H+@ZSM-5 catalyst | 100 | TPA,98 | 29 | |

| Alkaline hydrolysis | 80 | 20 | NaOH-Ethanol-Aqueous system | 100 | TPA,95 | 31 |

| 110 | 300 | [CTA]3PW phase transfer catalyst | 98.4 | TPA,94 | 34 | |

| Methanolysis | 160 | 120 | Ti0.5Si0.5O2 catalyst | 100 | DMT,98.2 | 38 |

| 200 | 30 | MgO/NaY catalyst | 99 | DMT,91 | 39 | |

| 120 | 120 | Acetonitrile as cosolvent | 100 | DMT,80 | 40 | |

| Glycolysis | 203 | 228 | Ti-Si-glycol salt catalyst | 100 | BHET,90.1 | 43 |

| 90 | 720 | Acetonitrile as cosolvent | 96 | BHET,90 | 44 | |

| Ammonolysis | 120 | 120 | Anhydrous ammonia | - | Terephthalamide,90.6 | 47 |

| Aminolysis | 160 | 300 | PWA bentonite catalyst | 100 | BHETA,96 | 52 |

| 70 | 240 | Acetic acid swelling pretreatment | 99 | BHETA,73 | 53 | |

| 160 | 240 | Sulfated polyborate catalyst | 98.5 | BHETA,95 | 54 | |

| Super/subcritical hydrolysis | 300 | 30 | Super/subcritical hydrolysis | 100 | TPA,90 | 56 |

| 310 | 12 | Continuous flow system | 100 | TPA,94.2 | 58 | |

| Supercritical alcoholysis | 310 | 60 | Supercritical ethanol depolymerization | 100 | DET,98 | 59 |

| 270 | 40 | CO2 enhanced supercritical methanolysis | 100 | DMT,95 | 60 | |

| 270 | 40 | CO2 enhanced supercritical ethanolysis | 100 | DET,90 | 61 | |

| 270 | 60 | ZnO/γ-Al2O3 catalyst | 100 | DET,92.2 | 62 | |