MOFs在催化有机分子转化中的应用

|

张涛 理学博士,2017年于南京大学获得博士学位。之后在美国北卡罗莱纳大学作为博士后从事生物医学工程研究。2021年3月起作为高层次人才引进到南京医科大学开展独立科学研究工作,主要从事临床重大疾病的化学生物学基础及分子影像学指导下的精准诊疗研究。 |

收稿日期: 2023-07-18

修回日期: 2023-09-29

网络出版日期: 2024-02-26

基金资助

国家自然科学基金项目(12275135)

江苏省高校自然科学研究项目(21KJB350015)

南京医科大学引进人才科研启动基金(NMUR20210003)

南京医科大学内涵建设重点项目和南京医科大学科技发展基金(NMUB20210014)

江苏省高校自然科学研究项目(22KJB350008)

Application of MOFs in Catalytic Conversion of Organic Molecules

Received date: 2023-07-18

Revised date: 2023-09-29

Online published: 2024-02-26

Supported by

National Natural Science Foundation of China(12275135)

Jiangsu Province University Natural Science Research Project(21KJB350015)

Nanjing Medical University Talent Introduction Research Start-up Fund(NMUR20210003)

Key Project of Connotation Construction of Nanjing Medical University and Science and Technology Development Fund of Nanjing Medical University(NMUB20210014)

Jiangsu Province University Natural Science Research Project(22KJB350008)

李希臣 , 李政 , 彭灿 , 钱陈 , 韩雨霏 , 张涛 . MOFs在催化有机分子转化中的应用[J]. 化学进展, 2024 , 36(3) : 367 -375 . DOI: 10.7536/PC230718

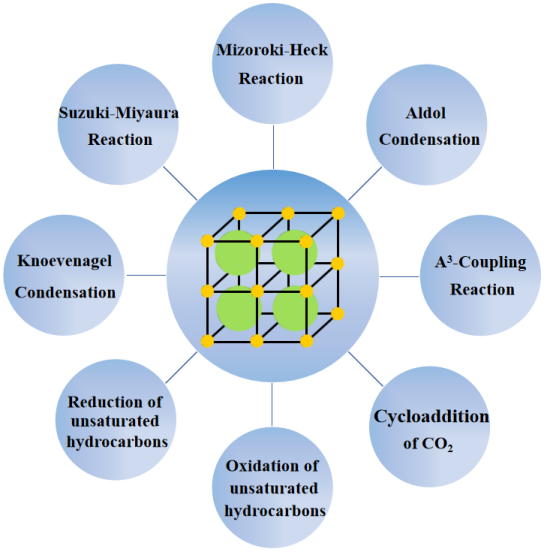

Metal-organic framework compounds (MOF), also known as porous coordination polymers, are a new type of organic-inorganic hybrid porous materials which are self-assembled from organic ligands and metal ions, and are an important part of nanomaterials. Compared to other porous materials, MOFs have a large surface area, high porosity and adjustable structure and properties, making them have a good application prospect in heterogeneous catalysis. In this paper, the background of MOFs catalysis is briefly reviewed, followed by a review and prospect of the recent progress of MOFs in catalytic conversion reactions of organic molecules, in order to provide a reference for the design and development of organic reactions catalyzed by MOFs.

1 Introduction

2 Knoevenagel Condensation catalyzed by MOFs

3 Suzuki-Miyaura Reaction catalyzed by MOFs

4 Mizoroki-Heck Reaction catalyzed by MOFs

5 Aldol Condensation catalyzed by MOFs

6 A3-Coupling Reaction catalyzed by MOFs

7 Cycloaddition of CO2 catalyzed by MOFs

8 Oxidation and reduction of unsaturated hydrocarbons catalyzed by MOFs

9 Conclusion and outlook

| [1] |

Furukawa H, Cordova K E, O’Keeffe M, Yaghi O M. Science, 2013, 341(6149): e1230444.

|

| [2] |

Yaghi O M, O’Keeffe M, Ockwig N W, Chae H K, Eddaoudi M, Kim J. Nature, 2003, 423(6941): 705.

|

| [3] |

Lee J, Farha O K, Roberts J, Scheidt K A, Nguyen S T, Hupp J T. Chem. Soc. Rev., 2009, 38(5): 1450.

|

| [4] |

Fujita M, Kwon Y J, Washizu S, Ogura K. J. Am. Chem. Soc., 1994, 116(3): 1151.

|

| [5] |

Uchikura T, Tsubono K, Hara Y, Akiyama T. J. Org. Chem., 2022, 87(22): 15499.

|

| [6] |

Patel D, Trivedi K A, Srivastava H, Kane S R, Modi C K. Inorg. Chem. Commun., 2022, 136: 109175.

|

| [7] |

Chirik P J. Acc. Chem. Res., 2015, 48(6): 1687.

|

| [8] |

Li Q Y, Ji S F, Hao Z M. Prog. Chem., 2012, 24: 1506.

(李庆远, 季生福, 郝志谋. 化学进展, 2012, 24: 1506.).

|

| [9] |

Liu B, Jie S Y, Li B G. Prog. Chem., 2013, 25: 36.

(刘兵, 介素云, 李伯耿. 化学进展, 2012, 25: 36.).

|

| [10] |

Gao F, Yan R H, Shu Y, Cao Q B, Zhang L. RSC Adv., 2022, 12(16): 10114.

|

| [11] |

Opanasenko M, Dhakshinamoorthy A, Shamzhy M, Nachtigall P, Horáček M, Garcia H, Čejka J. Catal. Sci. Technol., 2013, 3(2): 500.

|

| [12] |

Opanasenko M, Dhakshinamoorthy A, Čejka J, Garcia H. ChemCatChem, 2013, 5(6): 1553.

|

| [13] |

Luan Y, Qi Y, Gao H Y, Andriamitantsoa R S, Zheng N N, Wang G. J. Mater. Chem. A, 2015, 3(33): 17320.

|

| [14] |

Hwang Y, Hong D Y, Chang J S, Jhung S, Seo Y K, Kim J, Vimont A, Daturi M, Serre C, Férey G. Angew. Chem. Int. Ed., 2008, 47(22): 4144.

|

| [15] |

Eddaoudi M, Kim J, Rosi N, Vodak D, Wachter J, O’Keeffe M, Yaghi O M. Science, 2002, 295(5554): 469.

|

| [16] |

Sen R, Saha D, Koner S. Chem., 2012, 18(19): 5979.

|

| [17] |

Zhang Y, Wang Y X, Liu L, Wei N, Gao M L, Zhao D, Han Z B. Inorg. Chem., 2018, 57(4): 2193.

|

| [18] |

He Z M, Zhao X, Pan X B, Li Y Y, Wang X X, Xu H T, Xu Z L. RSC Adv., 2019, 9(43): 25170.

|

| [19] |

Jiang W L, Fu Q J, Yao B J, Ding L G, Liu C X, Dong Y B. ACS Appl. Mater. Interfaces, 2017, 9(41): 36438.

|

| [20] |

Fihri A, Bouhrara M, Nekoueishahraki B, Basset J M, Polshettiwar V. Chem. Soc. Rev., 2011, 40(10): 5181.

|

| [21] |

Elumalai P, Mamlouk H, Yiming W, Feng L, Yuan S, Zhou H C, Madrahimov S T. ACS Appl. Mater. Interfaces, 2018, 10(48): 41431.

|

| [22] |

Ma R, Yang P B, Ma Y, Bian F L. ChemCatChem, 2018, 10(6): 1446.

|

| [23] |

Xiong G, Chen X L, You L X, Ren B Y, Ding F, Dragutan I, Dragutan V, Sun Y G. J. Catal., 2018, 361: 116.

|

| [24] |

Chen W M, Cai P Y, Elumalai P, Zhang P, Feng L, Al-Rawashdeh M, Madrahimov S T, Zhou H C. ACS Appl. Mater. Interfaces, 2021, 13(44): 51849.

|

| [25] |

Mizoroki T, Mori K, Ozaki A. Bull. Chem. Soc. Jpn., 1971, 44(2): 581.

|

| [26] |

Heck R F, Nolley J P Jr. J. Org. Chem., 1972, 37(14): 2320.

|

| [27] |

Wang M L, Xu H, Li H Y, Ma B, Wang Z Y, Wang X, Dai H X. Org. Lett., 2021, 23: 2147.

|

| [28] |

Phan N , Van Der Sluys M, Jones C. Adv. Synth. Catal., 2006, 348(6): 609.

|

| [29] |

Shaikh M N, Aziz M A, Helal A, Kalanthoden A N, Yamani Z H. ChemistrySelect, 2017, 2(28): 9052.

|

| [30] |

Zhang H, Zhou M H, Xiong L F, He Z D, Wang T Q, Xu Y, Huang K. J. Phys. Chem. C, 2017, 121(23): 12771.

|

| [31] |

Zhou A W, Guo R M, Zhou J, Dou Y B, Chen Y, Li J R. ACS Sustainable Chem. Eng., 2018, 6(2): 2103.

|

| [32] |

Wei Y L, Li Y, Chen Y Q, Dong Y, Yao J J, Han X Y, Dong Y B. Inorg. Chem., 2018, 57(8): 4379.

|

| [33] |

Yuan N, Pascanu V, Huang Z H, Valiente A, Heidenreich N, Leubner S, Inge A K, Gaar J, Stock N, Persson I, Martín-Matute B, Zou X D. J. Am. Chem. Soc., 2018, 140(26): 8206.

|

| [34] |

Li X H, Tjiptoputro A K, Ding J, Xue J M, Zhu Y H. Catal. Today, 2017, 279: 77.

|

| [35] |

Ishida T, Koga H, Okumura M, Haruta M. Chem. Rec., 2016, 16(5): 2278.

|

| [36] |

Yazdi A, Abo Markeb A, Garzón-Tovar L, Patarroyo J, Moral-Vico J, Alonso A, Sánchez A, Bastus N, Imaz I, Font X, Puntes V, Maspoch D. J. Mater. Chem. A, 2017, 5(27): 13966.

|

| [37] |

Muir S S, Yao X D. Int. J. Hydrog. Energy, 2011, 36(10): 5983.

|

| [38] |

Rossin A, Peruzzini M. Chem. Rev., 2016, 116(15): 8848.

|

| [39] |

Saha D, Maity T, Das S, Koner S. Dalton Trans., 2013, 42(38): 13912.

|

| [40] |

Maity T, Saha D, Das S, Koner S. Eur. J. Inorg. Chem., 2012, 2012(30): 4914.

|

| [41] |

Nasrollahzadeh M, Sajjadi M, Ghorbannezhad F, Sajadi S M. Chem. Rec., 2018, 18(10): 1409.

|

| [42] |

Kassymova M, de Mahieu A, Chaemchuen S, Demeyere P, Mousavi B, Zhuiykov S, Yusubov M S, Verpoort F. Catal. Sci. Technol., 2018, 8(16): 4129.

|

| [43] |

Li D, Dai X P, Zhang X, Zhuo H Y, Jiang Y, Yu Y B, Zhang P F, Huang X L, Wang H. J. Catal., 2017, 348: 276.

|

| [44] |

Jiang Y, Zhang X, Dai X P, Zhang W, Sheng Q, Zhuo H Y, Xiao Y, Wang H. Nano Res., 2017, 10(3): 876.

|

| [45] |

Yang Q H, Jiang H L. Small Meth., 2018, 2(12): 1800216.

|

| [46] |

Liu L L, Tai X S, Zhou X J, Liu L J. Chem. Res. Chin. Univ., 2023, 15(6): 8263.

|

| [47] |

Chen M, Liu X Y, Yang Y Y, Xu W, Chen K C, Luo R C. ACS Appl. Mater. Interfaces, 2023, 15(6): 8263.

|

| [48] |

Dibenedetto A, Nocito F. ChemSusChem, 2020, 13(23): 6219.

|

| [49] |

Liu X Y, Yang Y Y, Chen M, Xu W, Chen K C, Luo R C. ACS Appl. Mater. Interfaces, 2023, 15(1): 1085.

|

| [50] |

Kessaratikoon T, Theerathanagorn T, Crespy D, D’Elia V. J. Org. Chem., 2023, 88(8): 4894.

|

| [51] |

Hou S L, Dong J, Jiang X L, Jiao Z H, Zhao B. Angew. Chem. Int. Ed., 2019, 58(2): 577.

|

| [52] |

Ding M L, Chen S, Liu X Q, Sun L B, Lu J L, Jiang H L. ChemSusChem, 2017, 10(9): 1898.

|

| [53] |

Sun L L, Yun Y P, Sheng H T, Du Y X, Ding Y M, Wu P, Li P, Zhu M Z. J. Mater. Chem. A, 2018, 6(31): 15371.

|

| [54] |

Wu W Q, Jiang H F. Acc. Chem. Res., 2012, 45(10): 1736.

|

| [55] |

Brown K, Zolezzi S, Aguirre P, Venegas-Yazigi D, Paredes-García V, Baggio R, Novak M A, Spodine E. Dalton Trans., 2009,(8): 1422.

|

| [56] |

Hui J F, Chu H M, Zhang W L, Shen Y, Chen W Z, Hu Y, Liu W, Gao C, Guo S H, Xiao G W, Li S, Fu Y, Fan D D, Zhang W N, Huo F W. Nanoscale, 2018, 10(18): 8772.

|

| [57] |

Zhang P, Chen C J, Kang X C, Zhang L J, Wu C Y, Zhang J L, Han B X. Chem. Sci., 2018, 9(5): 1339.

|

| [58] |

Limvorapitux R, Chou L Y, Young A P, Tsung C K, Nguyen S T. ACS Catal., 2017, 7(10): 6691.

|

| [59] |

Fan S, Dong W J, Huang X B, Gao H Y, Wang J J, Jin Z K, Tang J, Wang G. ACS Catal., 2017, 7(1): 243.

|

| [60] |

Lin L, Liu H O, Zhang X F. Appl. Surf. Sci., 2018, 433: 602.

|

| [61] |

Hu M Z, Zhao S, Liu S J, Chen C, Chen W X, Zhu W, Liang C, Cheong W C, Wang Y, Yu Y, Peng Q, Zhou K B, Li J, Li Y D. Adv. Mater., 2018, 30(33): 1801878.

|

| [62] |

Ding S, Zhang C, Liu Y, Jiang H, Xing W, Chen R. J. Ind. Eng. Chem., 2017, 46: 258.

|

| [63] |

Nakatsuka K, Yoshii T, Kuwahara Y, Mori K, Yamashita H. Chem., 2018, 24(4): 898.

|

/

| 〈 |

|

〉 |