20世纪30年代末,美国科学家Paul

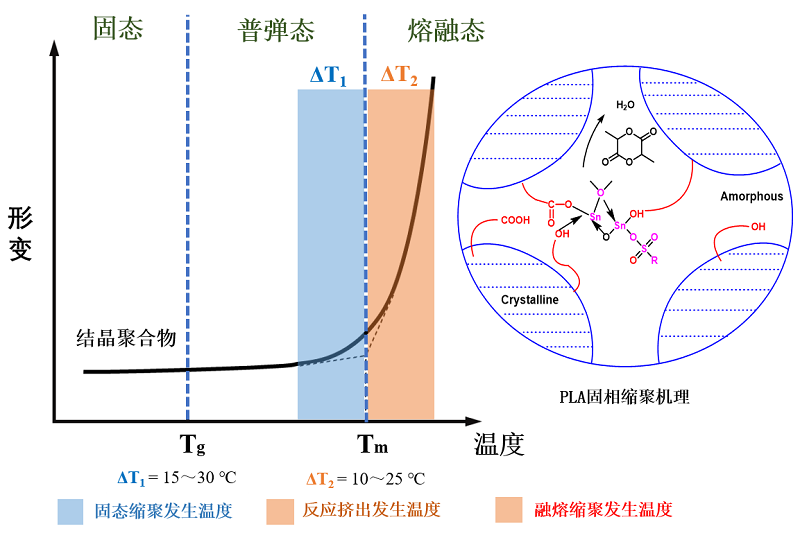

[15]在研究尼龙的熔融缩聚法时发现:通过熔融缩聚得到的尼龙在冷却到固态后,如果将其维持在一定温度,则这些尼龙分子之间仍然可以继续发生缩聚反应,成长为具有更高分子量的长链尼龙聚合物。由于这一反应发生时所处的温度在尼龙的熔点之下、玻璃化温度之上,所以在缩聚反应进行时反应物宏观上仍呈现固体状态(处于结晶聚合物的普弹态),所以这个反应被形象地命名为固相缩聚(SSP)。但在那个时代,基于对熔融缩聚的认识和理解,人们往往认为固态下的单体分子都是相对冻结的,彼此间缺乏碰撞机会,都难以进行聚合反应,更何况是具有一定分子质量的聚合物,所以这一工作并未引发太大的重视。1945年一则关于采用辐射引发固态丙烯酰胺聚合,成功得到高分子量聚丙烯酰胺的工作被报道后,关于“固态聚合过程”的研究才开始在高分子科学界得到一定程度的重视

[23]。从到20世纪50年代后期到60年代,工业上开始采用这种方法制备高分子量的尼龙、聚酯等缩聚型高分子材料

[20,24⇓~26],推动了涵盖固相缩聚反应过程的控制方法、反应机理、物理化学等内容的系统研究工作的开展,并大量报道。20世纪70年代,美国杜邦公司成功地采用固相缩聚(也可被称作固态缩聚或固相增黏)技术研制出瓶级聚酯切片,并投入工业化生产,以此技术生产出的聚酯重量轻、强度高、透气性和阻气性好,使得固相缩聚技术在产业界的应用得到了迅速的发展

[8]。同一时期,Wegner

[27]率先采用固态聚合法(Solid-phase polymerization)成功制备出聚双炔类的宏观单晶体, 为研究聚合物结构与性能之间的关系提供了理想的一维晶体模型,并让人们了解到固态聚合法具有反应活化能低、纯度高、成本低、无诱导期,且有明显的聚合反应后效应和聚合前后分子结构受局部规整性控制等特点,自此针对固态聚合的研究成为了科学界和产业界的热点,涵盖固相缩聚法的“固态聚合”也成为了固态化学的重要分支。经过不断发展,固态聚合已经可以采用更多的引发方式引发,如高能辐射或紫外线、热和电极等,而聚合反应机理也不再局限于最初的逐步聚合(缩聚),进而拓展到具有自由基和离子链式反应特点的加成聚合,可制备的聚合物种类不断扩展。