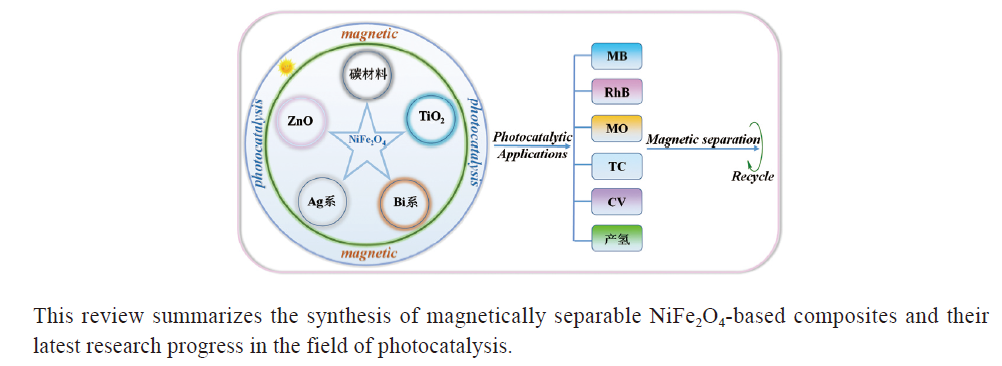

1 引言

2 NiFe2O4/碳材料

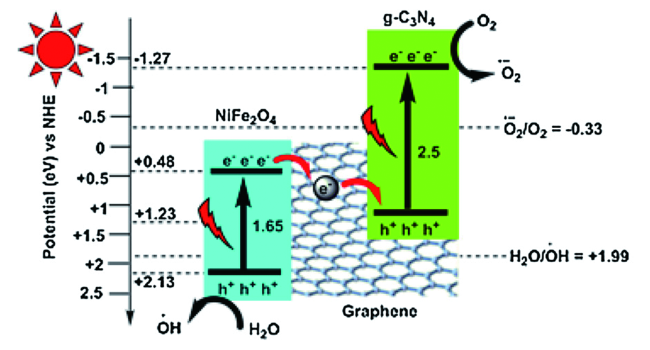

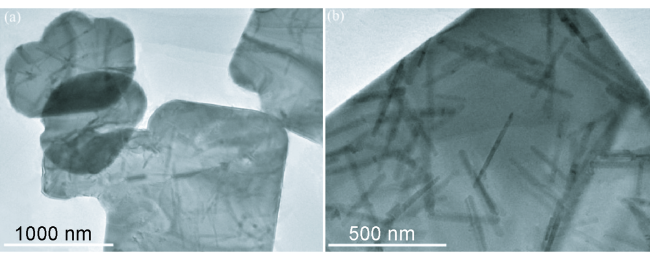

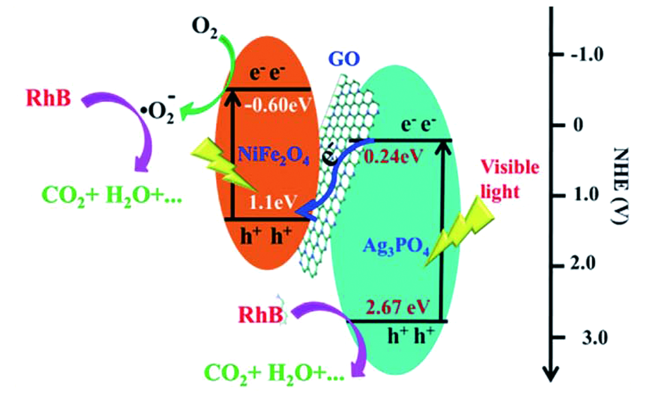

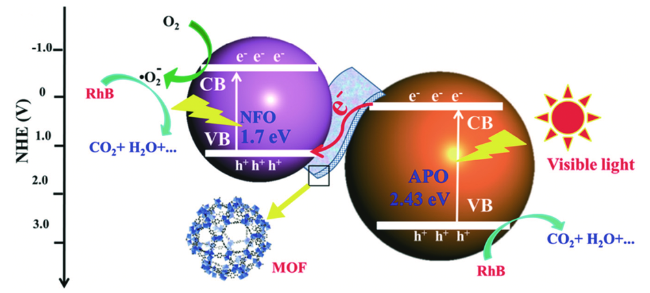

2.1 NiFe2O4/石墨烯

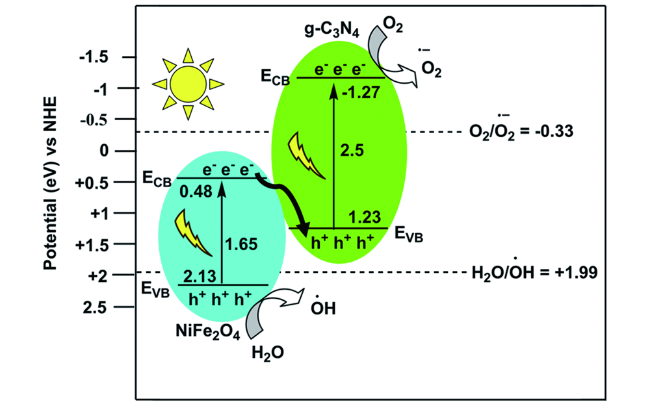

2.2 NiFe2O4/g-C3N4

2.3 NiFe2O4/其他类型碳材料

表1 不同NiFe2O4/碳材料复合光催化降解污染物的性能对比Table 1 The photocatalytic activity of pollutant degradation over different NiFe2O4/carbon material composites |

| Photocatalyst | Pollutant | Degradation efficiency (%) | Degradation time(min) | Light condition | ref |

|---|---|---|---|---|---|

| NiFe2O4-RGO | Methylene blue 20 mg/L | ~99.1 | 180 | 800 W Xe lamp, visible light | 24 |

| NiFe2O4@GO | Methylene blue 0.04 mmol/L | ~100 | 120 | 10 W UV lamp, UV light | 25 |

| 2%NiFe2O4/g-C3N4 | Methyl orange 10 mg/L | ~68 | 60 | 300 W Xe lamp, visible light | 33 |

| NiFe2O4-g-C3N4 | Methylene blue 20 mg/L | ~98 | 225 | 40 W LED bulb, visible light | 34 |

| NiFe2O4-g-C3N4 | Rhodamine B 10 mg/L | ~90 | 225 | 40 W LED bulb, visible light | 34 |

| NiFe2O4-g-C3N4 | Methylene blue 20 mg/L | ~99 | 225 | direct sunlight | 34 |

| NiFe2O4-g-C3N4 | Rhodamine B 10 mg/L | ~99 | 225 | direct sunlight | 34 |

| g-C3N4/NiFe2O4 | Methyl orange 10 mg/L | ~100 | 210 | 10 W LED lamp, visible light | 35 |

| g-C3N4/NiFe2O4-12% | Methylene blue 50 mg/L | ~100 | 75 | 300 W Xe lamp, visible light | 36 |

| Boron doped g-C3N4/NiFe2O4 | Methylene blue 5 mg/L | ~98 | 80 | 350 W Mercury-Xenon lamp | 37 |

| 20%NiFe2O4@P-g-C3N4 | Phenol 20 mg/L | ~96 | 60 | Direct sunlight | 38 |

| 20%NiFe2O4@P-g-C3N4 | Hydrogen production | ~904 μmol/h | 150 W Xe arc lamp, visible light | 38 | |

| g-C3N4/graphene/NiFe2O4-25% | Methyl orange 10 mg/L | ~100 | 120 | 10 W LED lamp, visible light | 39 |

| NiFe2O4/C | Tetracycline hydro chloride 20 mg/L | ~97.25 | 60 | 800 W Xe lamp, visible light | 40 |

| 25%NiFe2O4-MWCNT | Sulfamethoxazole 5 mg/L | ~100 | 120 | 100 W mercury lamp, UV-A light | 41 |