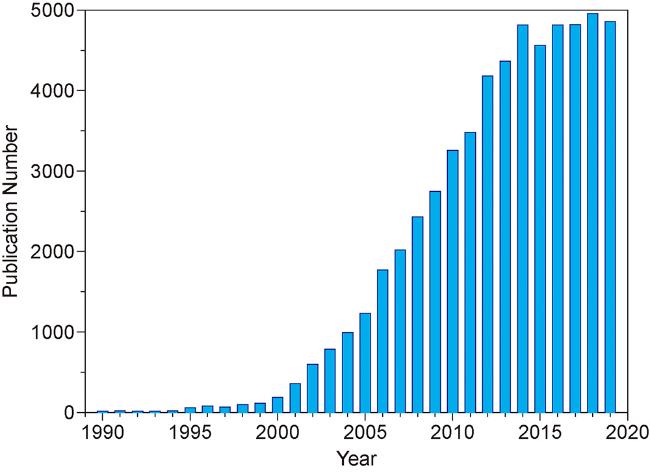

1 引言

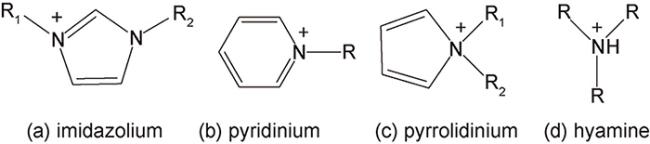

2 离子液体的种类

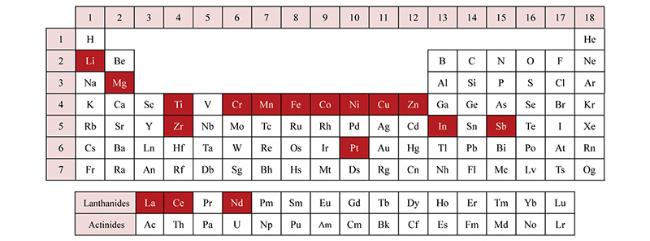

表1 AlCl3型离子液体的种类和电沉积金属铝及铝合金的种类Table 1 Types of AlCl3 containing ionic liquids and metals/alloys eletrodepostion |

| Types | Ionic Liquids Names | Abbreviation Names | Metals/Alloys Deposits |

|---|---|---|---|

| AlCl3-imidazole | 1-ethyl-3-methylimidazolium chloride | [Emim]Cl | Al[15 ⇓~17] Al-Mg[18] Al-Cu[19] Al-Zn[20] Al-La[21] Al-Zr[22] Al-Mn[23] Al-Mn-Zr[24] Al-In-Sb[25] Al-Mo-Mn[26] Al-Mo-Ni[27] Al-W-Mn[28] Al-Cr-Ni[29] |

| 1-butyl-3-methylimidazolium chloride | [Bmim]Cl | Al[30 ⇓ ⇓~33] Al-Co[34] Al-Ce[35] Al-Ti[37] Al-Ni[38] | |

| AlCl 3-pyridine | 1-Allyl-3-methylimidazolium chloride | [Amim]Cl | Al[39] |

| 1-(2-methoxyethyl)-3-methylimidazolium chloride | [MoeMim]Cl | Al[40] | |

| l,3-dibenzyl-imidazolium chloride | [DBzmim]Cl | Al[41] | |

| l-benzyl-3-methyl-imidazolium chloride | [Bzmim]Cl | Al[41] | |

| 1-methyl-3-ethylimidazolium bromide | [Emim]Br | Al[42] | |

| 1-methyl-3-ethylimidazolium fluoride | [Emim]F | Al[43] | |

| N, N’-dimethyl imidazolium perfluoro-3-oxa-4,5-dichloro-pentan-sulphonate | $[IMI] [CF_{2}ClCFClOCF_{2}CF_{2}SO_{3}^{-}]$ | Al[44] | |

| 1-butyl-3methylpyridinium chloride | [BMPyri]Cl | Al[45] | |

| 1,2,4,6-tetramethyl pyridinium perfluoro-3-oxa-4,5-dichloro-pentan-sulphonate | $[PYR] [CF_{2}ClCFClOCF_{2}CF_{2}O_{3}^{-}]$ | Al[44] | |

| 4-propylpyridine | 4-Pr-Py | Al[46] | |

| N-( n-butyl) pyridinium chloride | BPC | Al[47] Al-Cr[48] Al-Ti[49] Al-Ni[50] Al-Co[51] | |

| AlCl 3-hyamine | trimethylphenylammonium chloride | TMPAC | Al[53] |

| trimethylamine hydrochloride | TMHC | Al[55] Al-Fe[56] | |

| triethylammine hydrochloride | Et 3NHCl | Al-Cu[57] Al-Ni[58] Al-Zr-Cu[59] | |

| AlCl 3-pyrrole | benzyltrimethylammonium chloride | BTMAC | Al-Pt[60] |

| 1-butyl-1-methylpyrrolidinium chloride | [Py 1,4]Cl | Al[45] | |

| 1-butylpyrrolidine | - | Al[61] | |

| 1-butyl-1-methylpyrrolidinium trifluoromethylsulfonate | [Py 1,4]TfO | Al-Fe[62] Al-Cu[63] | |

| AlCl 3-Others | 1-butyl-1-methyl pyrrolidinium bis(trifluoromethylsulfonyl)imide | [Py 1,4]Tf2N | Al[65] |

| tetramethyl guanidinium perfluoro-3-oxa-4,5-dichloro-pentan-sulphonate | $[GUA] [CF_{2}ClCFClOCF_{2}O_{3}^{-}]$ | Al[66] | |

| γ-butyrolactone | GBL | Al[67] | |

| ethylene carbonate | EC | Al-Li[68] Al-Nd[69] | |

| urea | - | Al[70] | |

| amide(acetamide/propionamide/butyramide) | - | Al[71] | |

| poly(ethylene glycol)-KCl | PEG-KCl | Al[72] | |

| choline chloride-ethylene glycol | Ethaline | Al[73] | |

| dimethylsulfone | DMSO 2 | Al[74] |

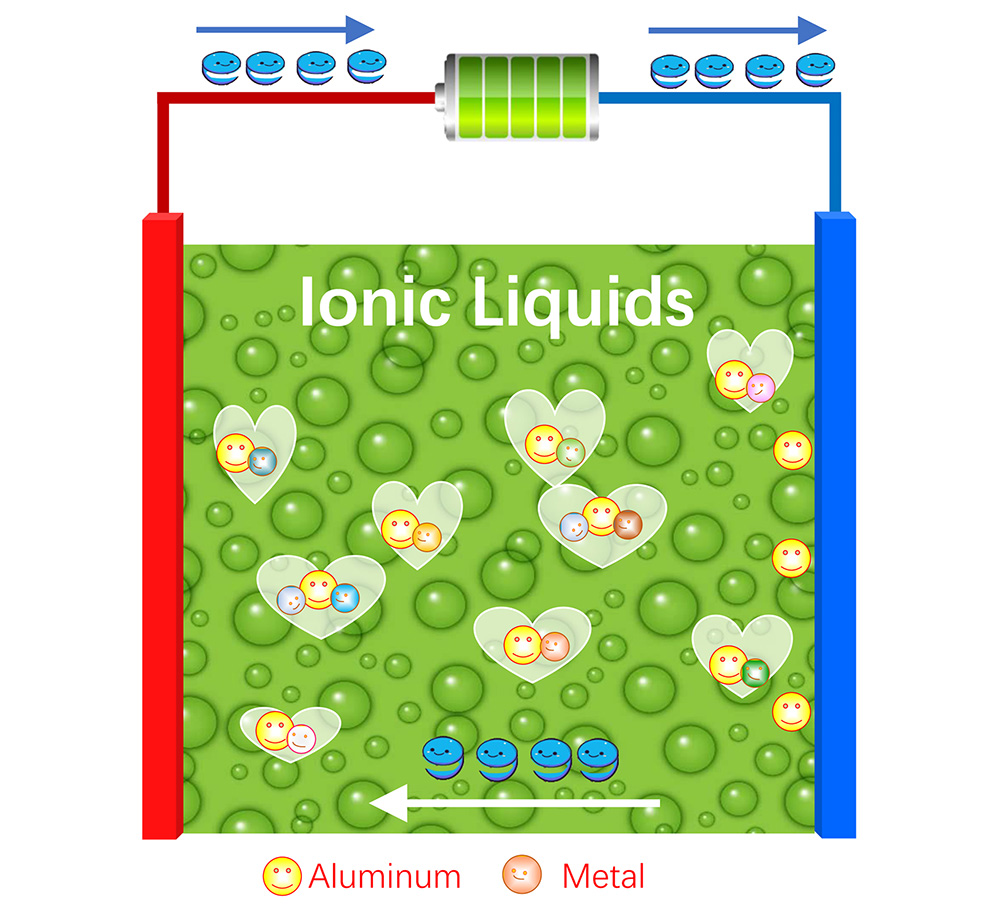

3 离子液体中金属电沉积的机理

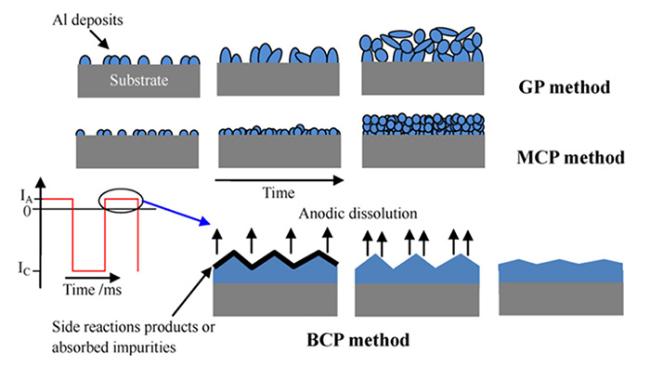

4 金属铝在离子液体中电沉积

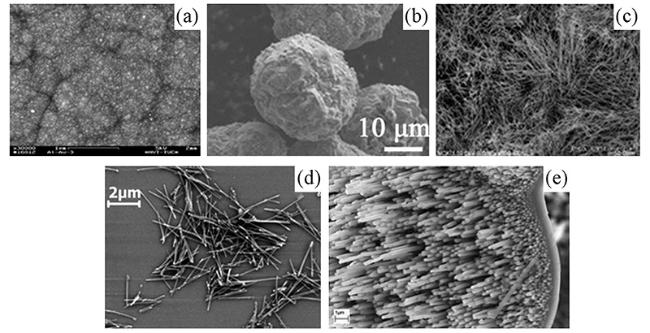

图3 铝在[Emim]Cl-AlCl3中不同极化条件下电沉积过程示意图:恒电流极化(GP)、单极电流脉冲极化(MCP)和双极电流脉冲极化(BCP)[15]Fig.3 Schematic representation of growth of Al electrodeposited from the [Emim]Cl-AlCl3(0.5 mol%) bath using the galvanostatic polarization(GP), monopolar current pulse polarization(MCP) and bipolar current pulse polarization(BCP) methods[15] |

5 铝合金在离子液体中电沉积

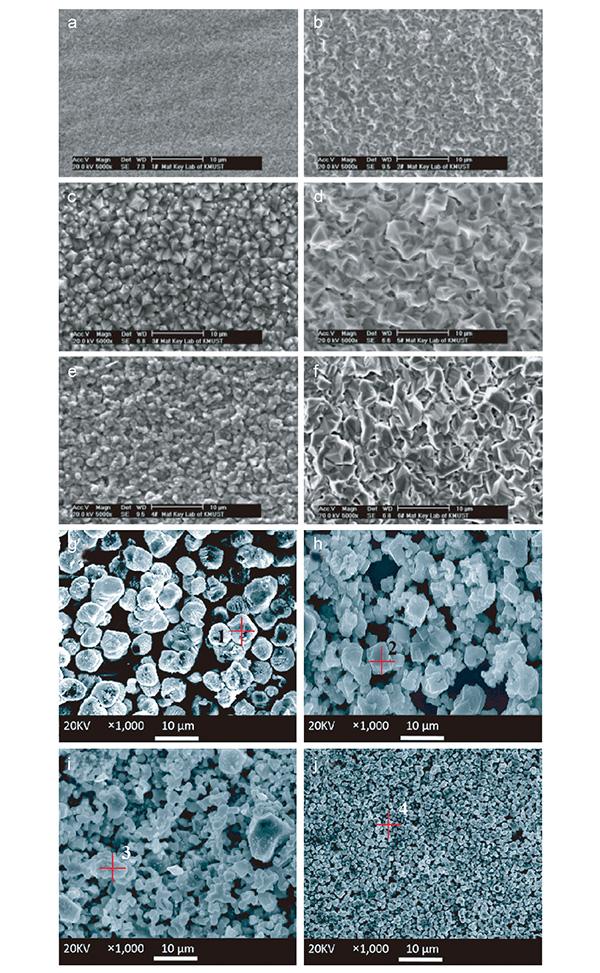

图6 (a~f)[Bmim]Cl-AlCl3离子液体中电沉积Al-Ti合金镀层SEM图[36]:(a)0.22 mol·L-1 TiCl4,1 mA·cm-2,Al91.9Ti8.1;(b)0.22 mol·L-1 TiCl4,3 mA·cm-2,Al90.2Ti9.8;(c)0.22 mol·L-1 TiCl4,5 mA·cm-2,Al88.6Ti11.4;(d)0.22 mol·L-1 TiCl4,10 mA·cm-2,Al89.8Ti10.2;(e)0.05 mol·L-1 TiCl4,1 mA·cm-2,Al64.2Ti35.8;(f)0.05 mol·L-1 TiCl4,10 mA·cm-2,Al94.1Ti5.9;(g~j)NaCl-AlCl3低温熔盐中电沉积Al-Ti合金SEM图[88]:电解液中F/Ti摩尔比为(g)0.5;(h)1.0;(i)2.0;(j)4.0 Fig.6 (a~f)SEM images of Al-Ti alloy coatings electrodeposited in [Bmim]Cl-AlCl3ionic liquids[36]: (a) 0.22 mol·L-1 TiCl4, 1 mA·cm-2, Al91.9Ti8.1;(b) 0.22 mol·L-1 TiCl4, 3 mA·cm-2, Al90.2Ti9.8;(c) 0.22 mol·L-1 TiCl4, 5 mA·cm-2, Al88.6Ti11.4;(d) 0.22 mol·L-1 TiCl4, 10 mA·cm-2, Al89.8Ti10.2;(e) 0.05 mol·L-1 TiCl4, 1 mA·cm-2, Al64.2Ti35.8;(f) 0.05 mol·L-1 TiCl4, 10 mA·cm-2, Al94.1Ti5.9,(g~j)SEM images of Al-Ti alloy electrodeposited in NaCl-AlCl3low temperature molten salts[88]: mole ratio of F/Ti in electrolyte(g) 0.5,(h) 1.0,(i) 2.0,(j) 4.0 |

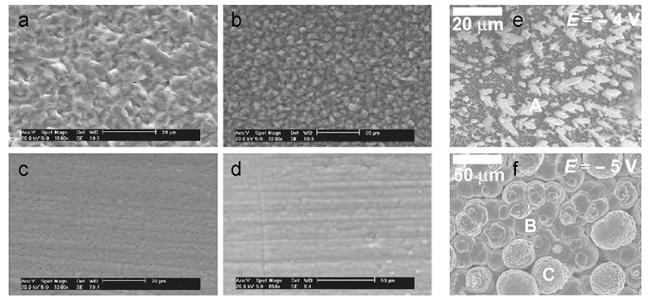

图7 (a~d)[Emim]Cl-AlCl3离子液体中在铜基体上电沉积的Al-Mg合金SEM图[89]:(a)沉积电位-0.30 V;(b)沉积电位-0.50 V;(c)阴极电流密度-33.3 A·m-2;(d)阴极电流密度-42.0 A·m-2;(e,f)Na[AlEt4]-Na[Et3Al-H-AlEt3]-AlEt3-甲苯体系中电沉积Al-Mg合金SEM图[90]:(e)沉积电位-4 V,羽毛状;(f)沉积电位-5 V,小球状; Fig.7 (a~d)SEM images of Al-Mg alloy on Cu substrate electrodeposited in [Emim]Cl-AlCl3ionic liquids[83]: (a) deposition potential: -0.3 V;(b) deposition potential: -0.5 V;(c) cathode current density: -33.3 A·m-2;(d) cathode current density: -42.0 A·m-2;(e,f)SEM images of Al-Mg alloy electrodeposited in Na[AlEt4]-Na[Et3Al-H-AlEt3]-AlEt3-toluene[90]:(e) deposition potential: -4 V, featherlike morphology;(f) deposition potential: -5 V, globular morphology |