1 引言

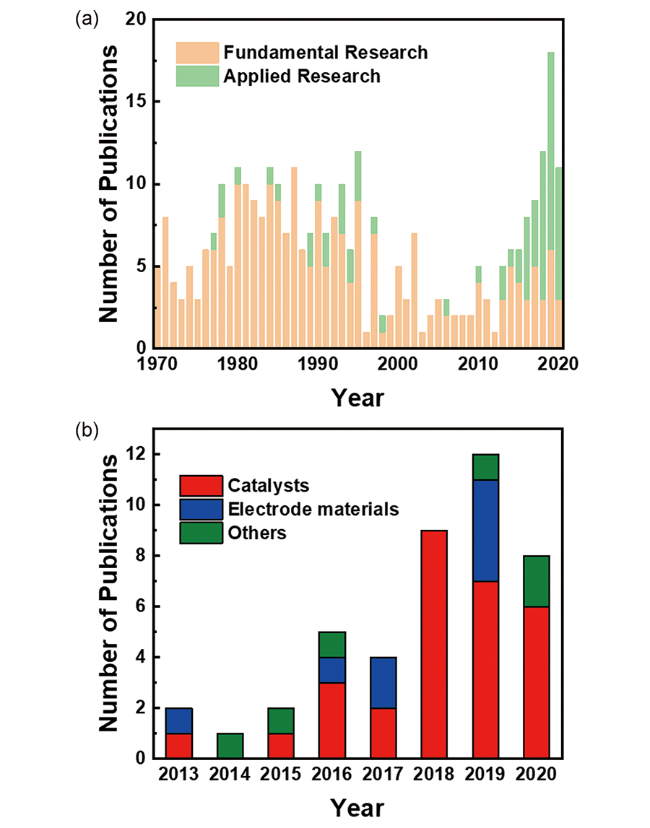

图1 自1970年以来FeOCl的研究论文发表数(a)和自2013年以来FeOCl应用性研究的论文发表数(b)(基于Scifinder和Web of Science检索结果,2020年数据截止至3月)Fig. 1 The number of papers about FeOCl since 1970(a) and the number of papers dealing with the application of FeOCl since 2013(b)(The results are based on Scifinder and Web of Science, data as of March 2020) |

2 FeOCl的制备与结构

2.1 FeOCl的制备

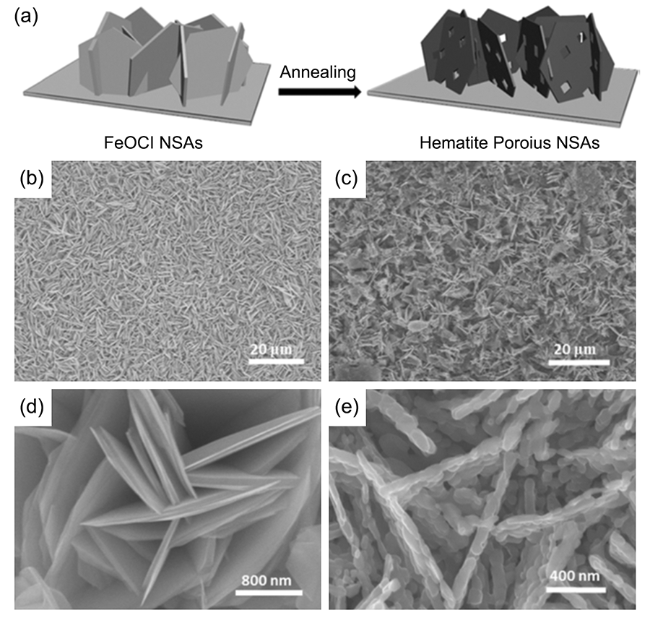

2.1.1 FeOCl块体材料

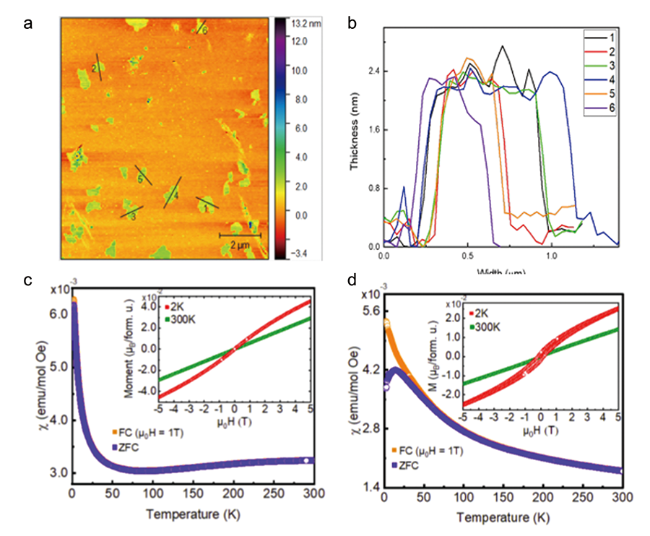

2.1.2 FeOCl二维材料

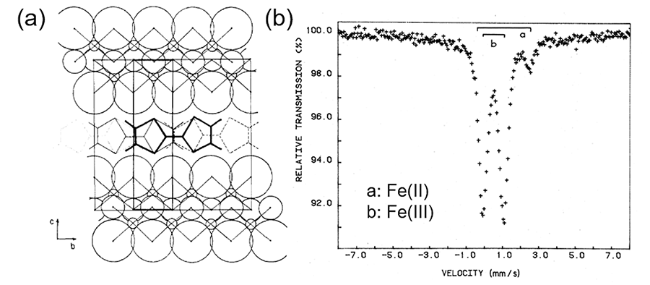

2.2 FeOCl的结构

3 FeOCl插层改性

3.1 插层机理

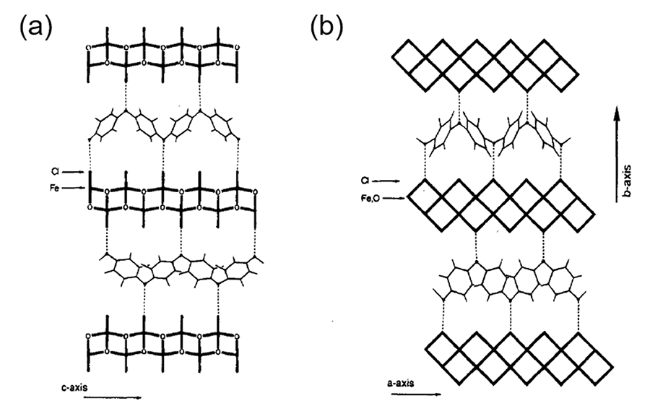

3.2 FeOCl的插层结构演化

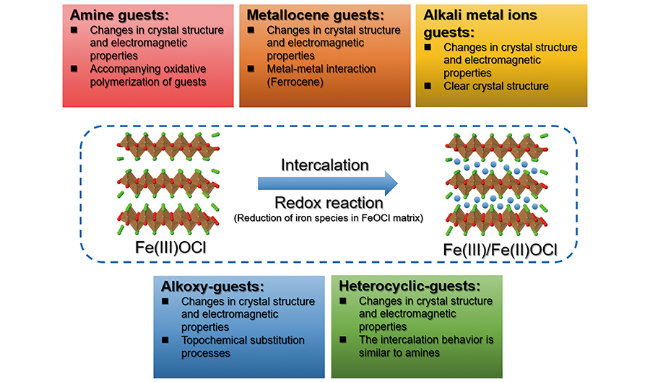

3.3 FeOCl插层化合物

3.3.1 胺类插层化合物

3.3.2 茂金属插层化合物

3.3.3 碱金属阳离子插层化合物

3.3.4 烷氧基插层化合物

3.3.5 其他杂环化合物

3.3.6 FeOCl插层体系总结

4 FeOCl及其插层化合物的应用

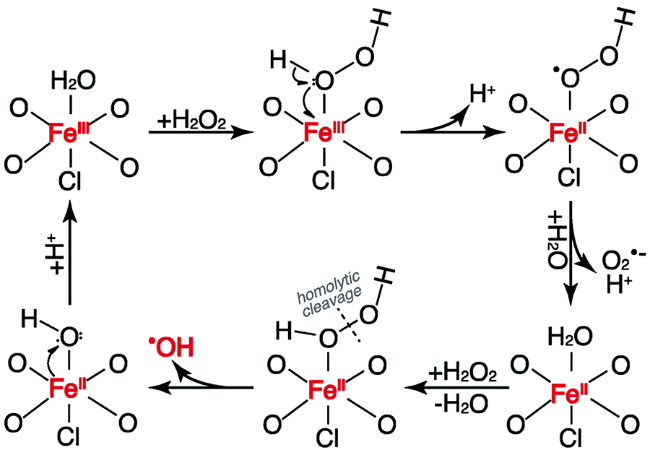

4.1 Fenton氧化催化剂

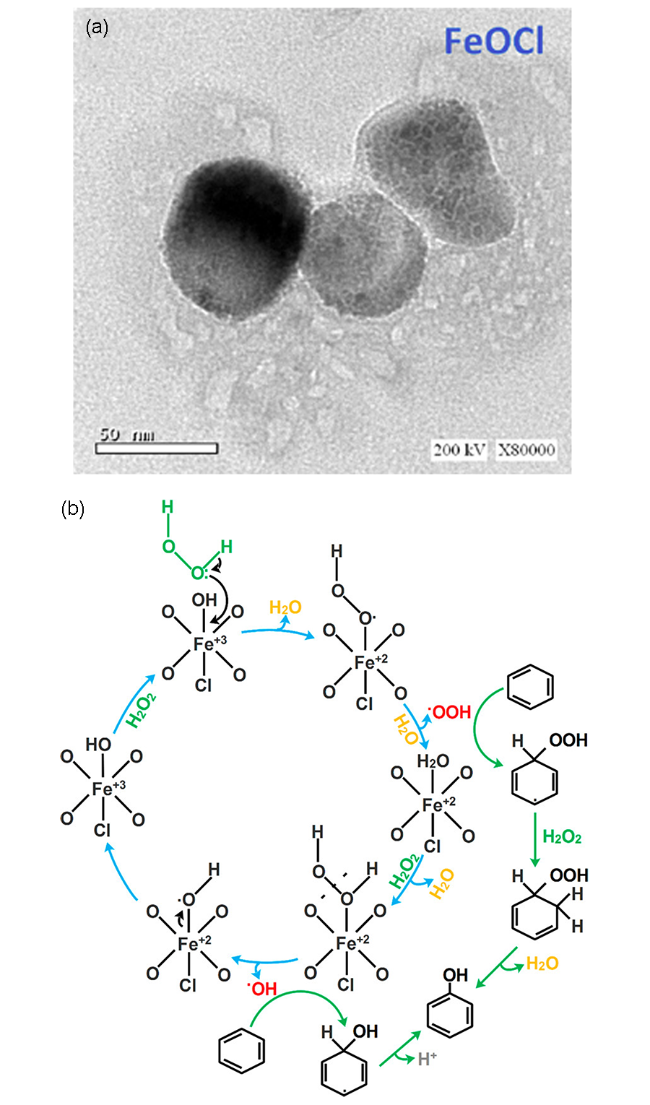

4.1.1 纯相FeOCl体系

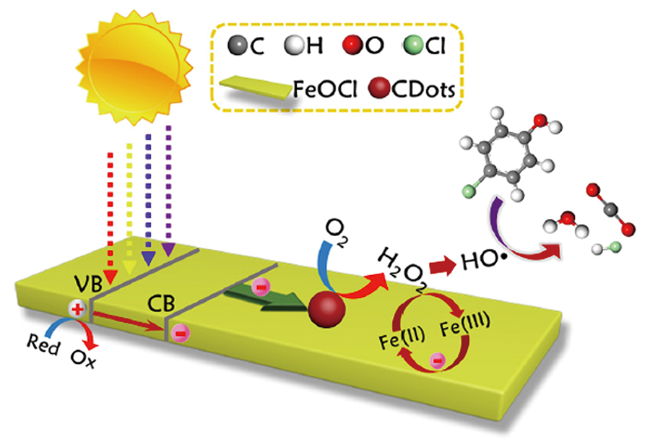

4.1.2 FeOCl剥离改性体系

4.1.3 FeOCl复合材料改性体系

4.1.4 FeOCl插层化合物体系

4.1.5 FeOCl工程化体系

4.2 其他高级氧化(AOP)催化剂

4.3 选择氧化催化剂

4.4 有机合成催化剂

4.5 电极材料

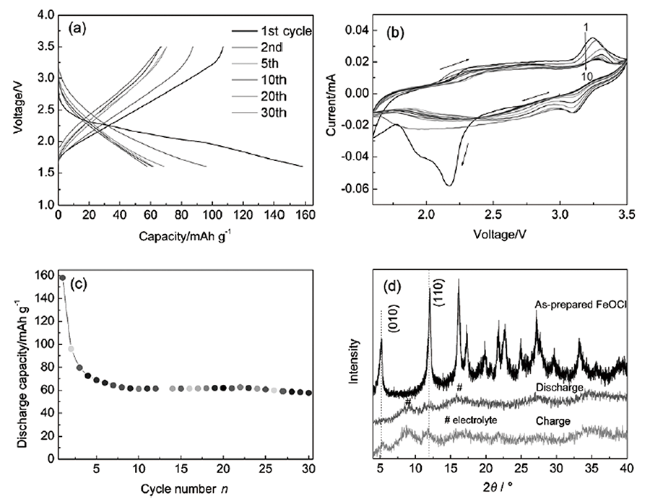

4.5.1 电池电极材料

4.5.2 超级电容器电极材料

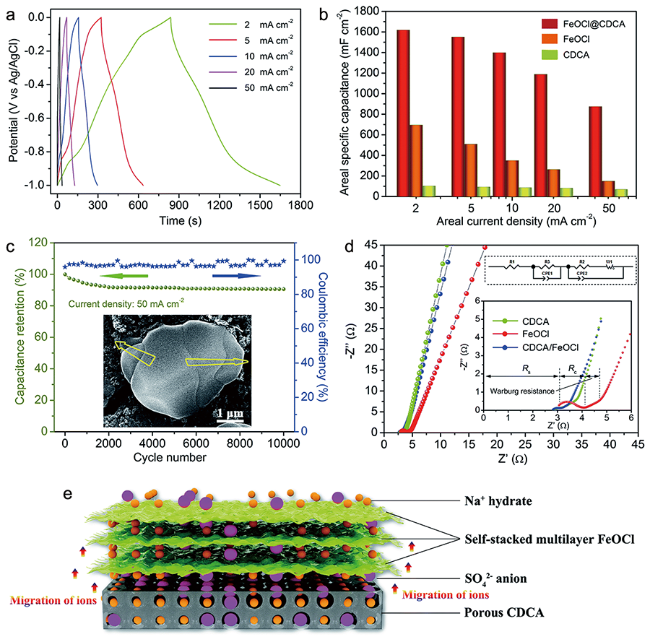

图12 FeOCl/CDCA电极的电化学性能:电流密度为2~50 mA·cm-2下的恒电流充放电(GCD)曲线(a);倍率性能(b)50 mA·cm-2下的Nyquist点图(内图是高频区域放大像)(c);EIS数据拟合的等效电路(d)和FeOCl/CDCA组分在电化学反应中的功能示意图(e)[12]Fig. 12 Electrochemical properties of the FeOCl/CDCA electrode: GCD curves of FeOCl/CDCA at current densities of 2~50 mA·cm-2(a); rate performance(b); Nyquist plots of FeOCl@CDCA at 50 mA·cm-2 and insets show the enlarged image at the high-frequency region(c), the equivalent circuit used for EIS data fitting(d); schematic diagrams of functions of CDCA and FeOCl components on the electrochemical reactions(e)[12] |