Contents

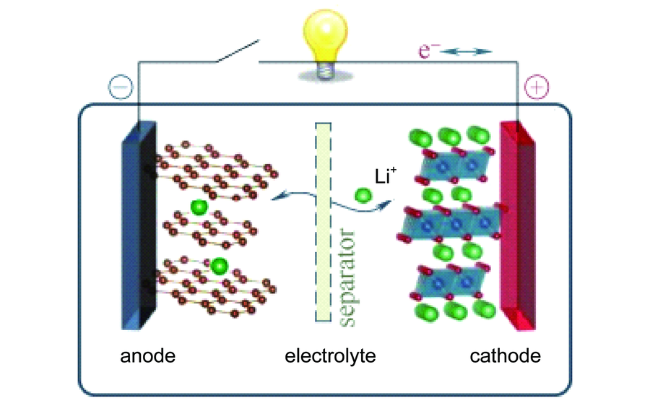

1 引言

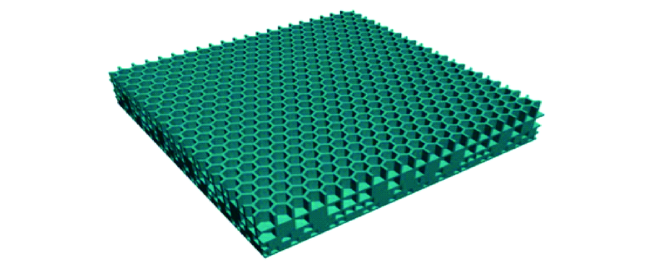

2 表面改性的聚烯烃隔膜

2.1 聚烯烃隔膜的表面改性方法

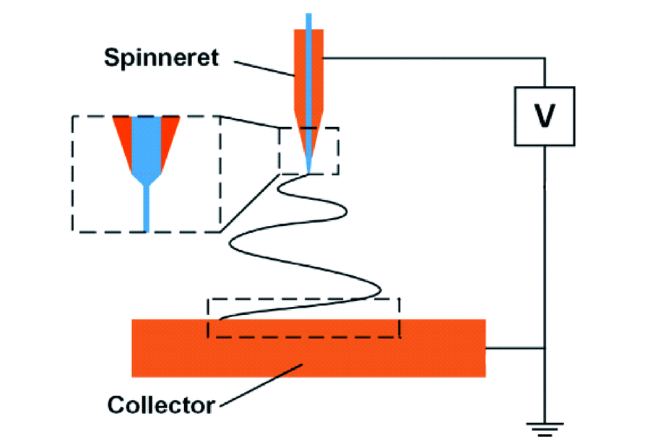

2.2 聚烯烃隔膜的表面改性材料

表1 PE隔膜、PE-SiO2隔膜以及PE-SiO2@PDA隔膜的物理性能[69]Table 1 Physical properties of the PE separator, PE-SiO2 separator and PE-SiO2@PDA separator[69] |

| Separator | PE | PE-SiO2 | PE-SiO2@ PDA |

|---|---|---|---|

| Thickness(μm) | 20 | 26 | 26 |

| Contact angle(°) | 88 | 43 | 36 |

| Electrolyte uptake(%) | 54 | 89 | 80 |

| Porosity(%) | 43.8 | 47.5 | 44.1 |

| Ion Conductivity(S·cm-1) | 8.17×10-4 | 1.20×10-3 | 9.81×10-4 |